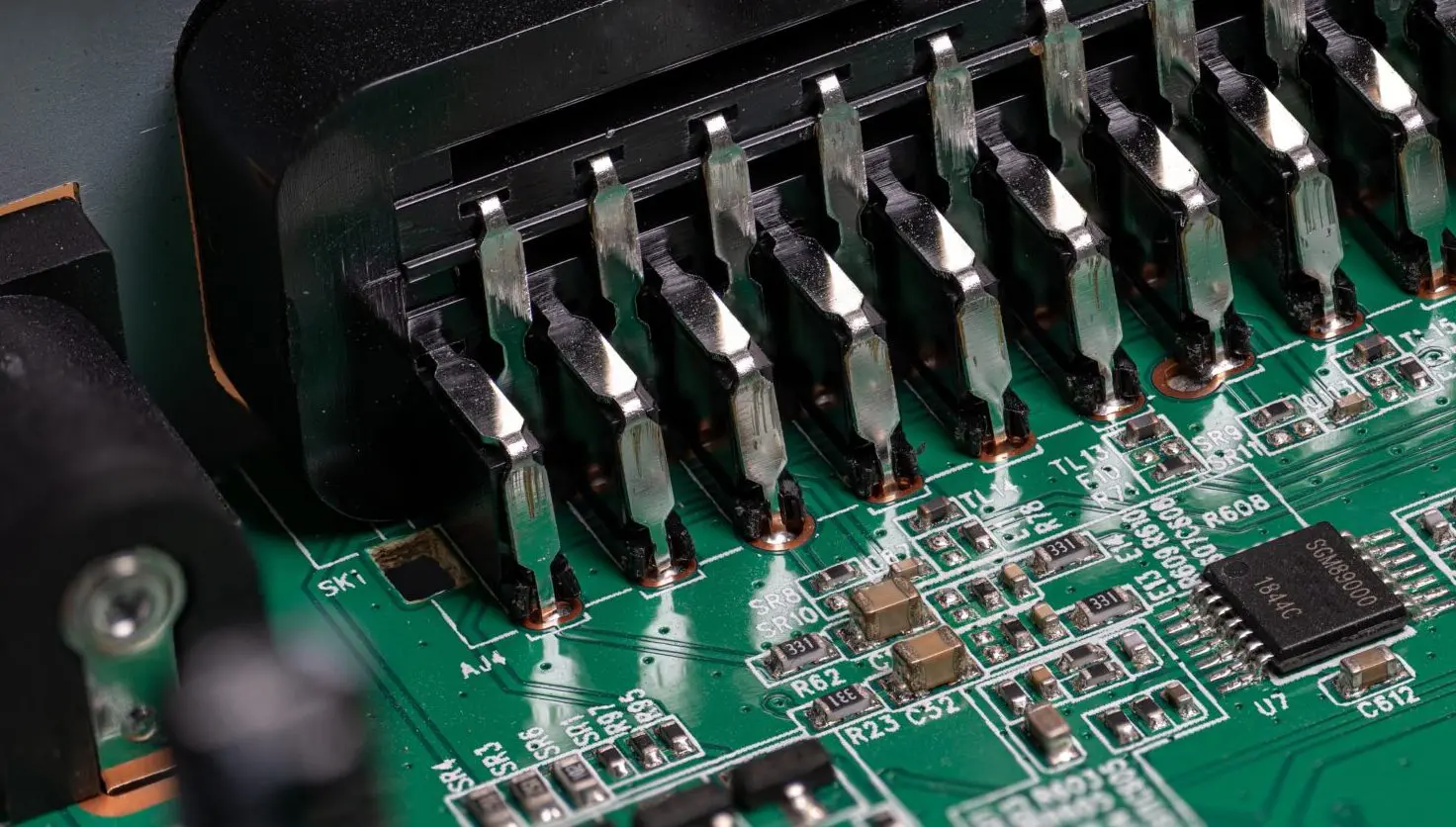

実装品質

印刷

目次

印刷性とは・・・

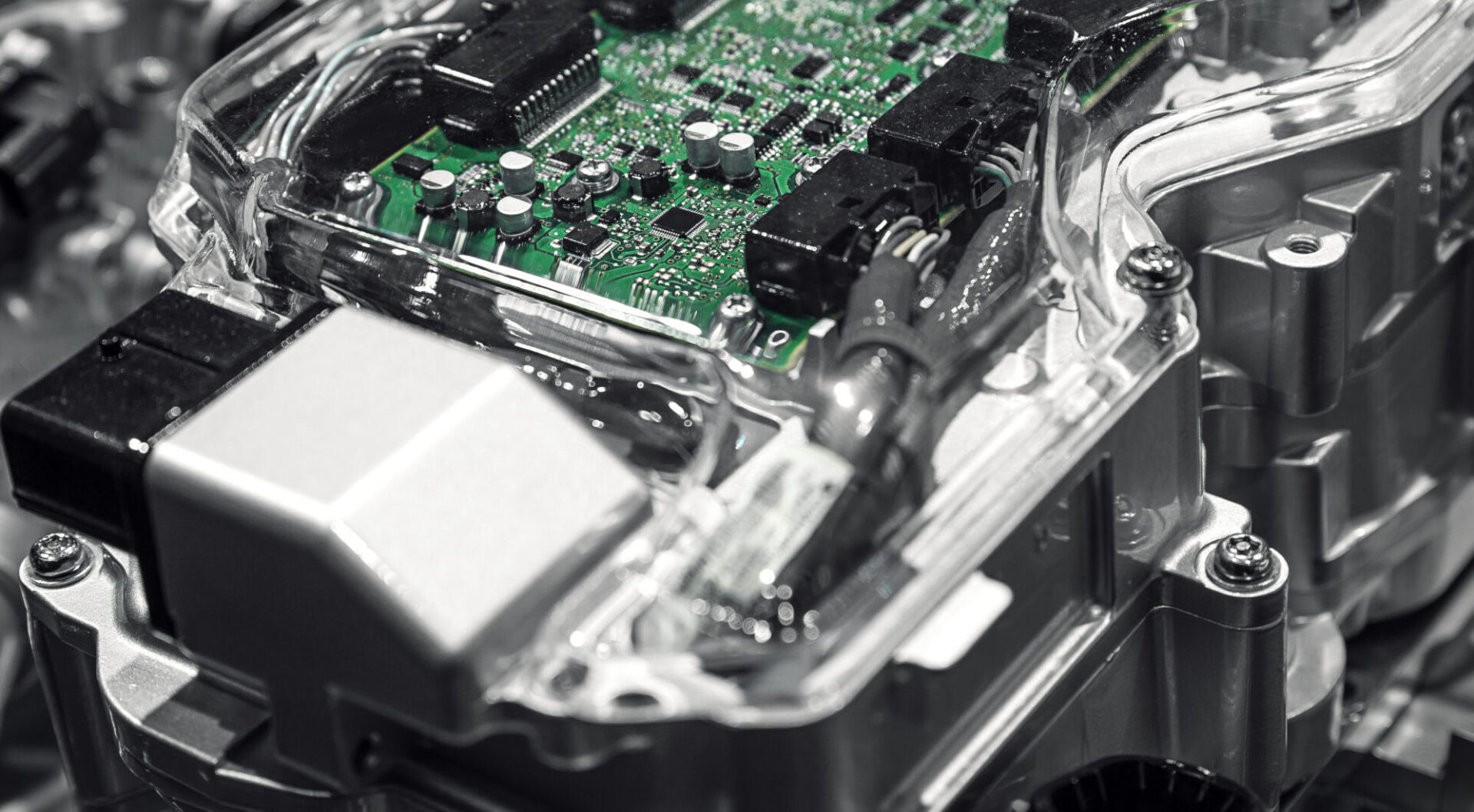

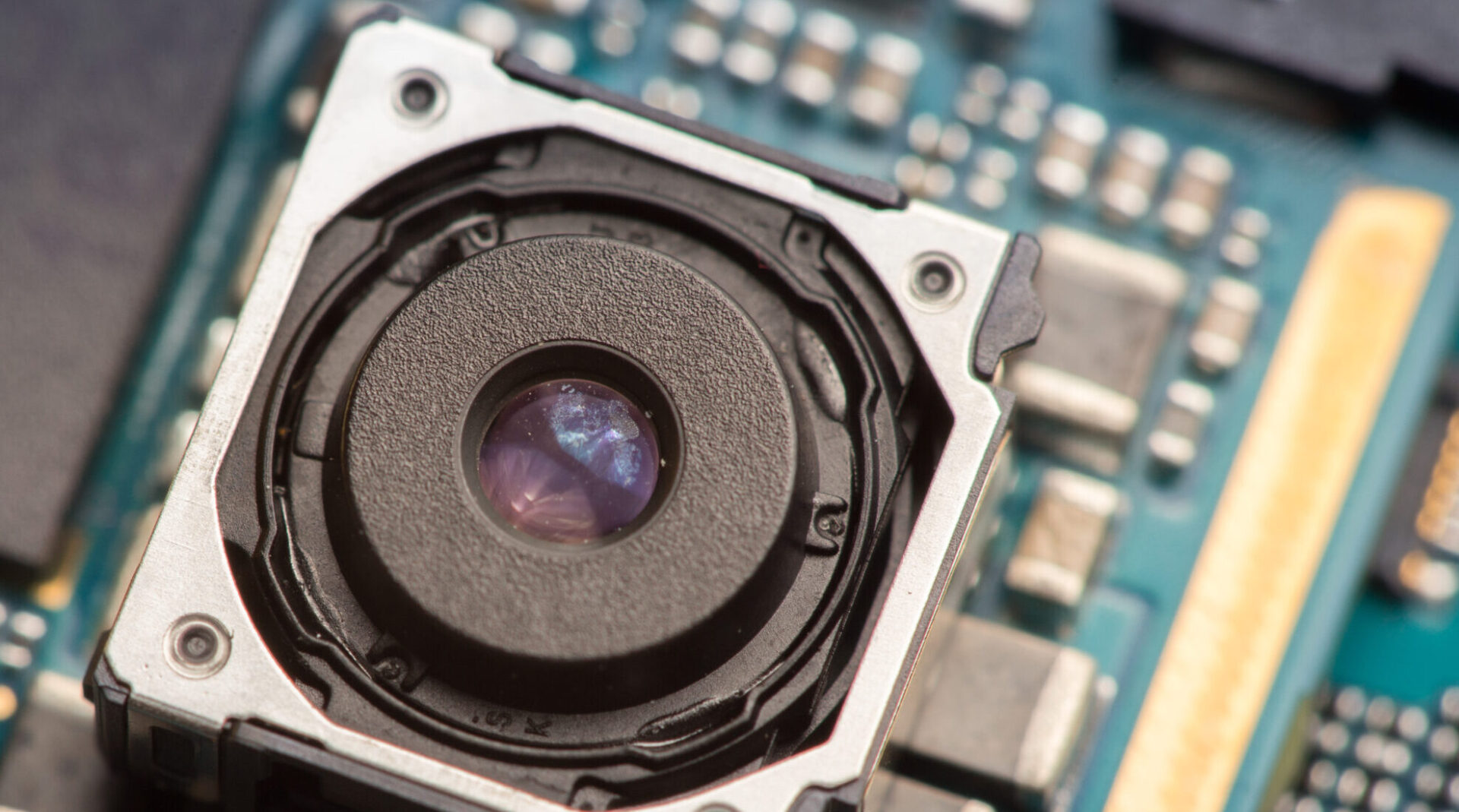

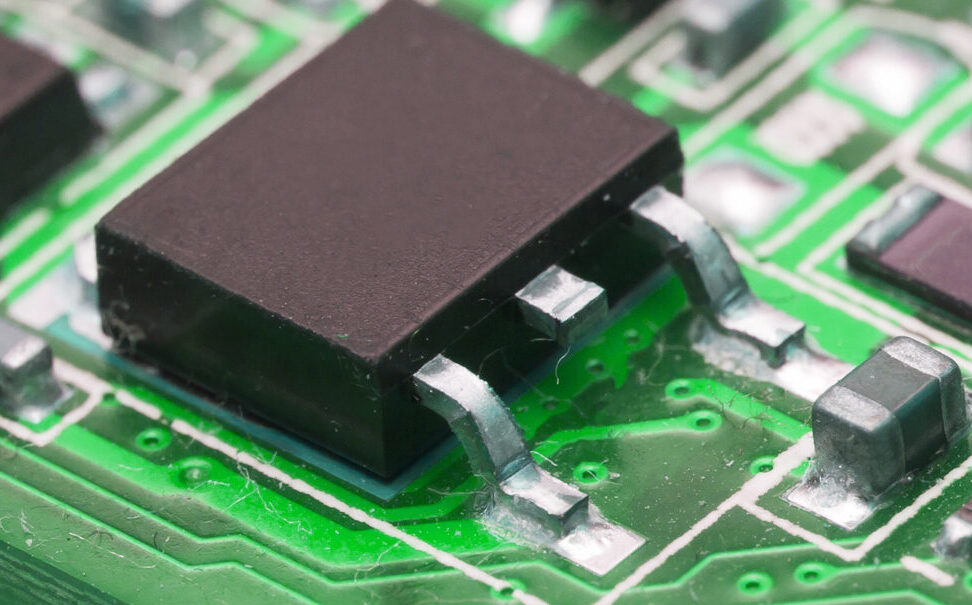

近年スマートフォン等の小さくて軽いポータブルデバイスへの需要が高まり、電子機器は小型化、軽量化と高機能化の両面を求められるようになりました。

これを実現させるためには小さな面積に多数の部品を組み込む必要があります。

安定した印刷を行うためには、適切なはんだ粒子径を選択し、ソルダーペーストに適した印刷条件で印刷することも重要です。

市場要求

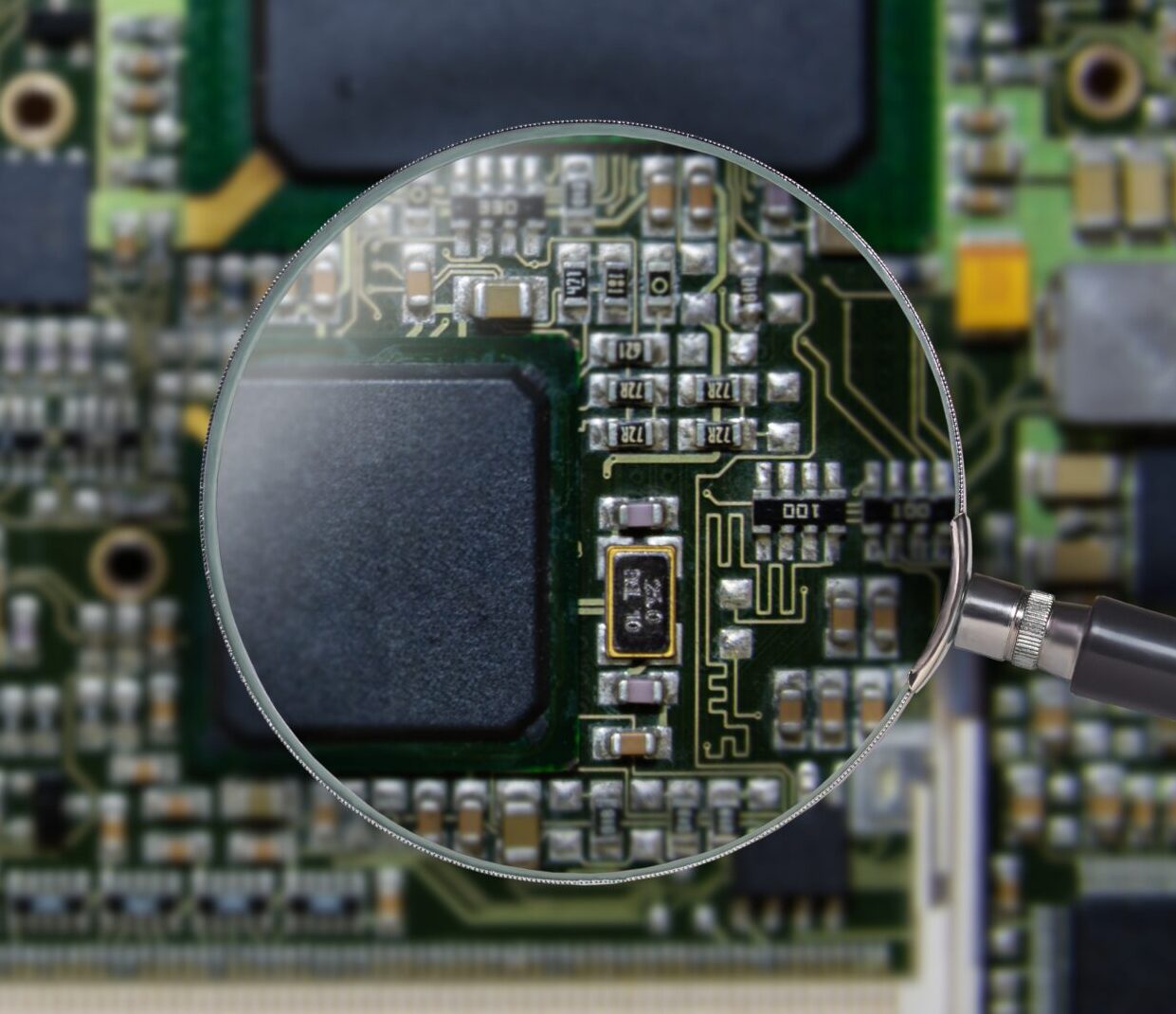

高密度で正確な印刷を実現するため、市場は印刷位置精度の向上、はんだ量のバラツキ低減、を求めています。

印刷性向上のためのアプローチ

適切なはんだ粒径の選定

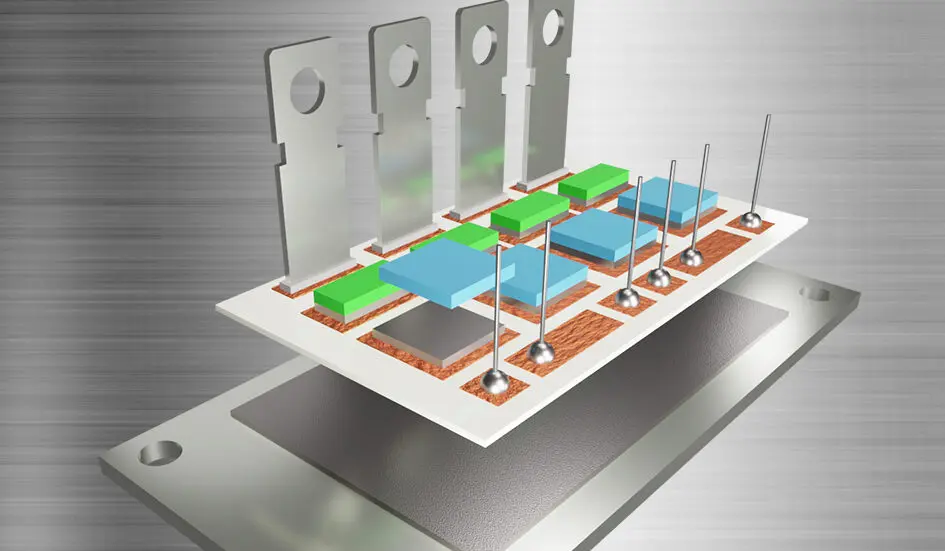

ソルダーペーストのはんだ粒径はIPC J-STD-005Aで規定されており、粒径が大きいType1から小さいType7まで分けられます。

現在はType4が主流ですが、細かい印刷パターンに対応するためにtype5やtype6といった微細紛への注目が集まっています。

安定した印刷性が得られるのは、Type4では0603チップ、Type5では0402チップ、Type6では03015、0201チップ開口サイズ、と言われています。

適正なマスク厚の選定

メタルマスクの厚さと開口の大きさは、アスペクト比(マスク開口側面積/マスク開口面積)が2.0以下A/R(Area ratio)(マスク開口面積/マスク開口側面積)が0.6以上となることが良好な印刷性を得る条件とされています。

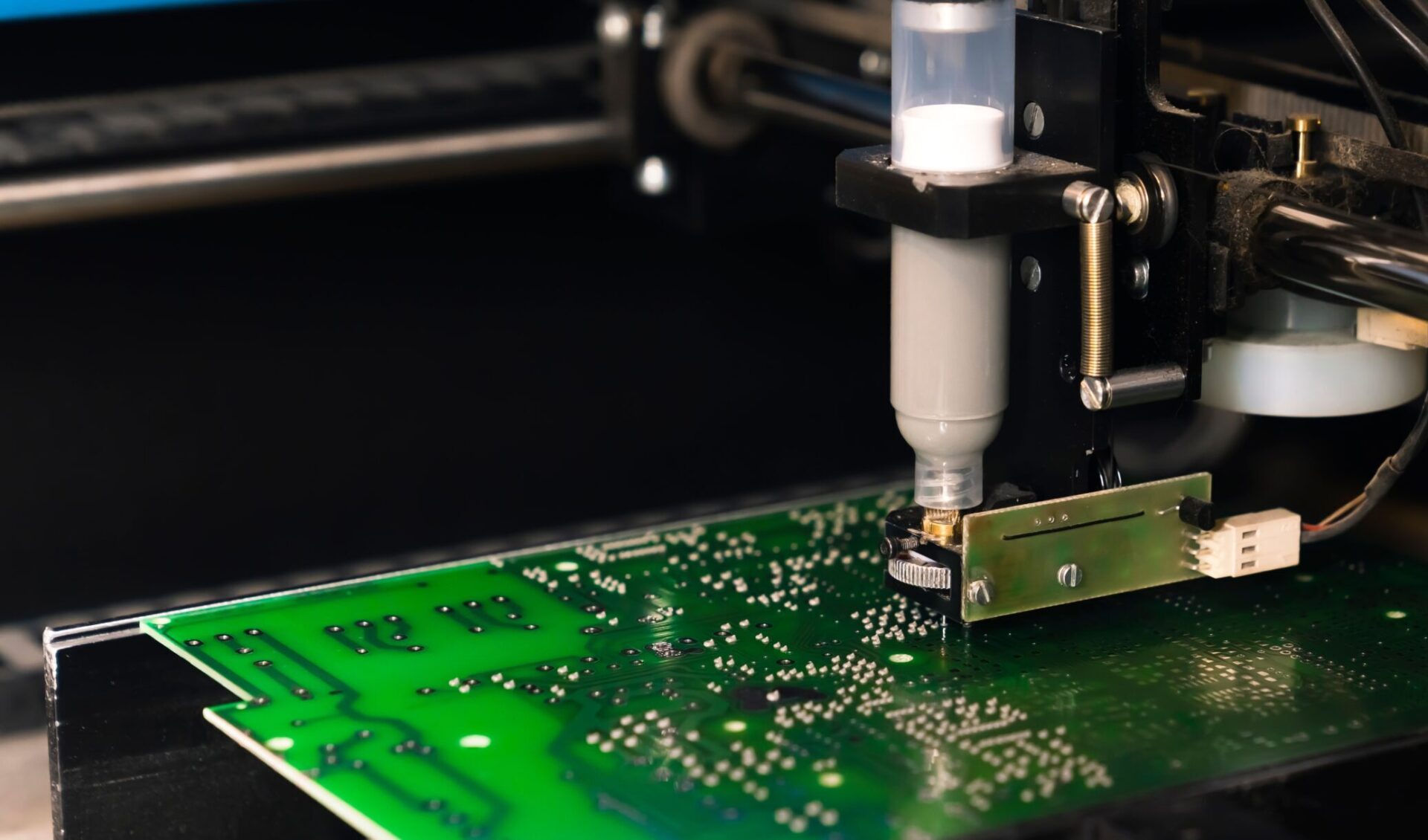

適切なソルダーペースト供給量

ソルダーペーストの供給量が少ないと、スキージ離れの悪化により、印刷時にソルダーペーストがスキージに持ち上がる現象が起こります。

また、ローリング性悪化により印刷性が低下しますので、ローリング直径が1.5~2.0cm程度の状態を維持する事を推奨します。

最適な印刷環境

ソルダーペーストに風が当たるとフラックス成分の乾燥が促進され、タック力の低下を起こします。

その結果、連続印刷性、断続印刷性の低下となりますので、直接風が当たらない印刷環境を推奨します。