工法

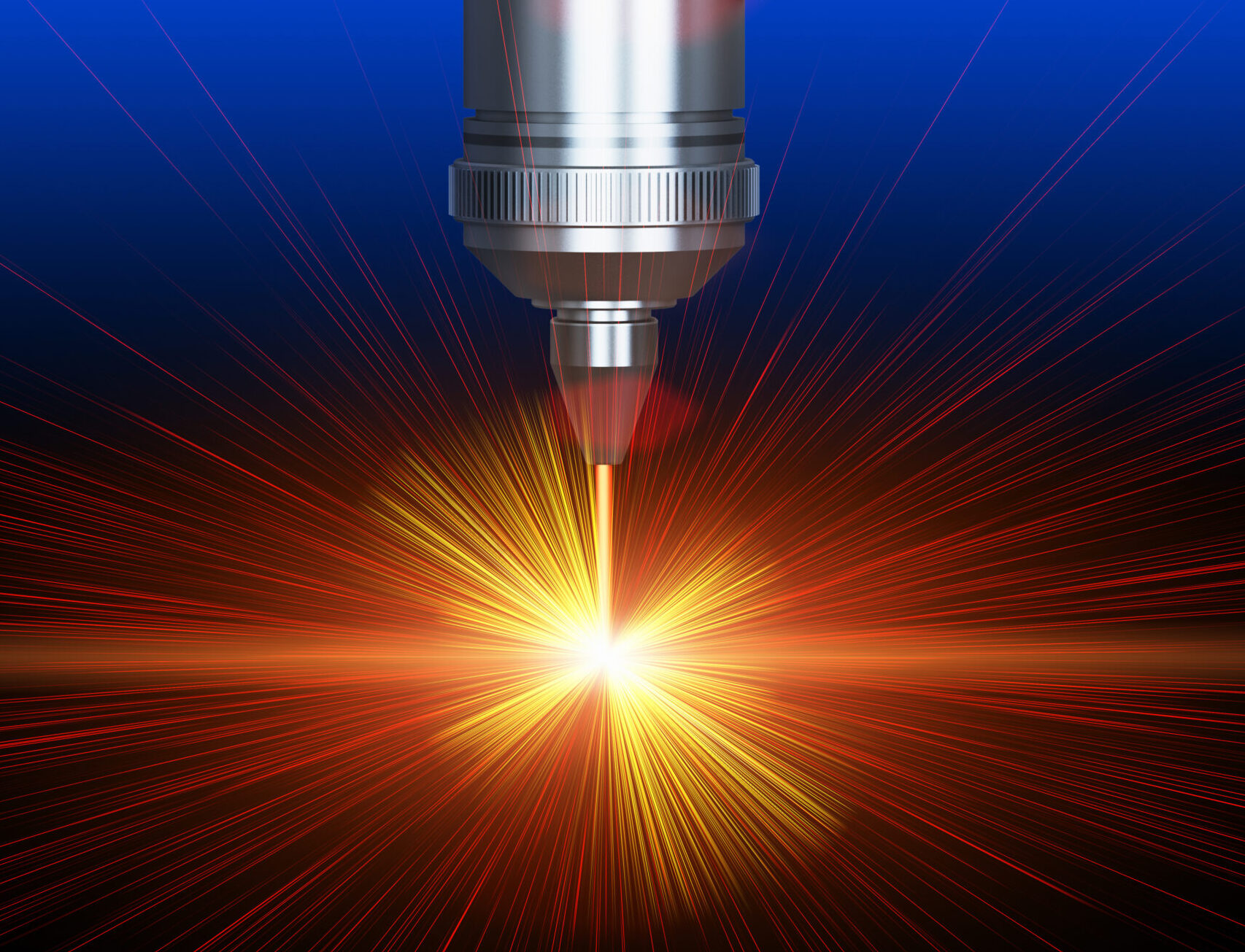

レーザー

目次

レーザーはんだ付けとは・・・

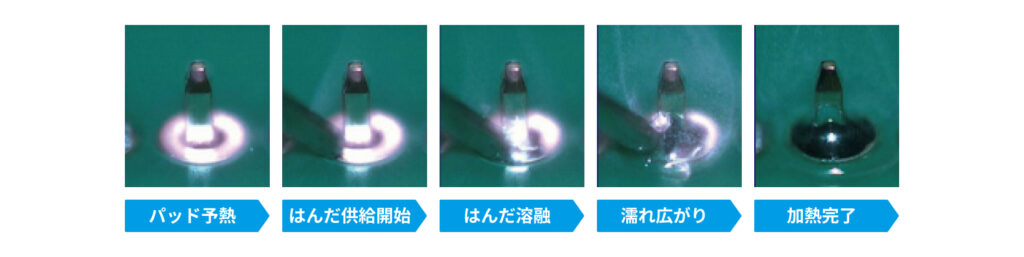

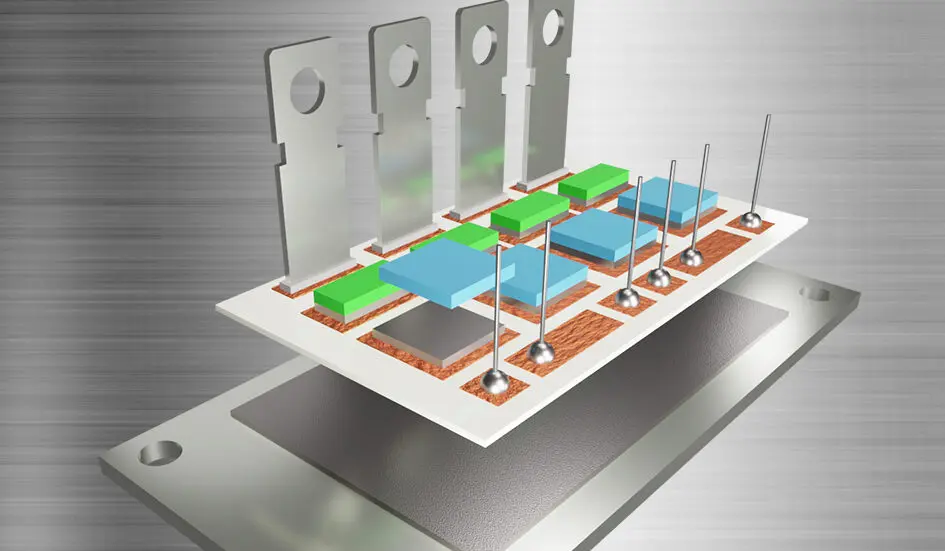

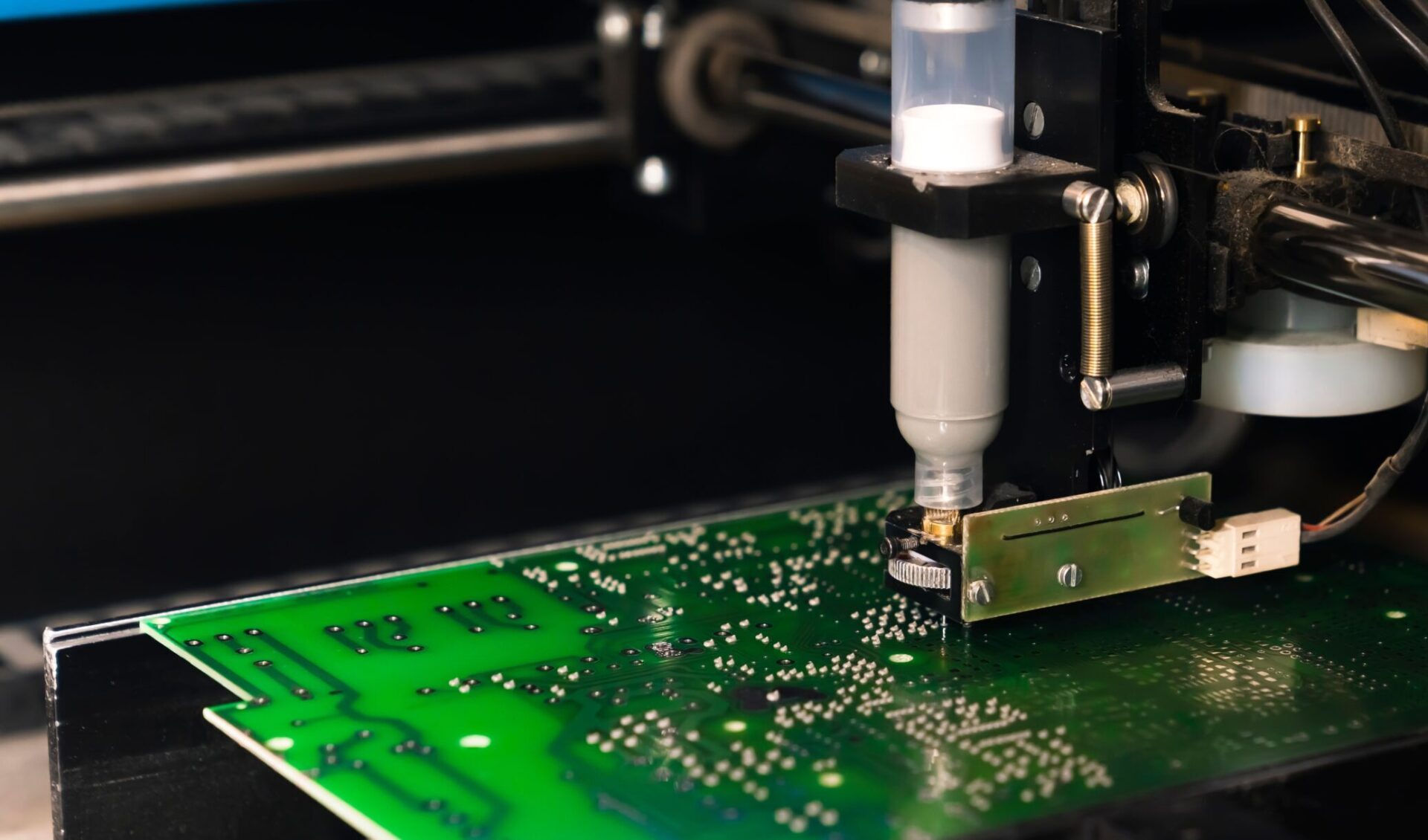

レーザー工法では、はんだ付け箇所に一定の熱量を供給することで、はんだ接合部を形成します。

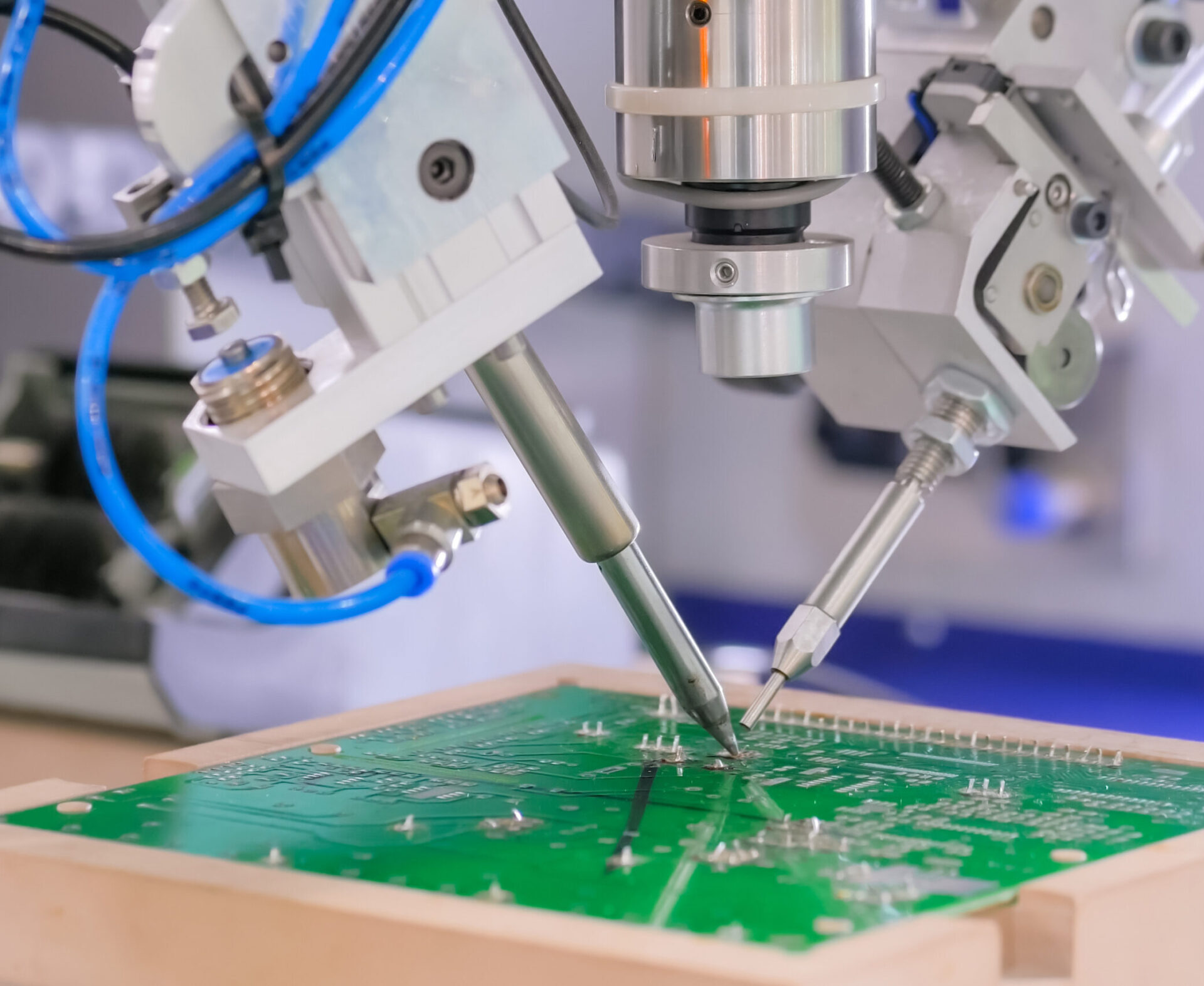

従来のはんだこてを使用した手付けやロボットはんだ付け工法は、こて先くわれによる実装条件の変化や周辺部品の影響による温度のばらつきにより、安定した実装品質を維持することが困難でした。

レーザーによるはんだ付けでは、高い品質安定性が実現可能となります。

市場要求

レーザーはんだ付け需要の増加

カメラモジュールやコネクタピン用途に、 レーザーはんだ付けの需要が増加しています。

レーザーはんだ付けは部品にレーザーが直接照射されることなくはんだ付けが行えるため、電子部品への熱負荷を回避できるだけでなく、加熱時のはんだ温度のばらつきを抑制できます。

レーザーはんだ付けの使用例

・携帯機器用カメラモジュール:レンズが熱に耐えられない。部品サイズが小さく、はんだごてが使えない。

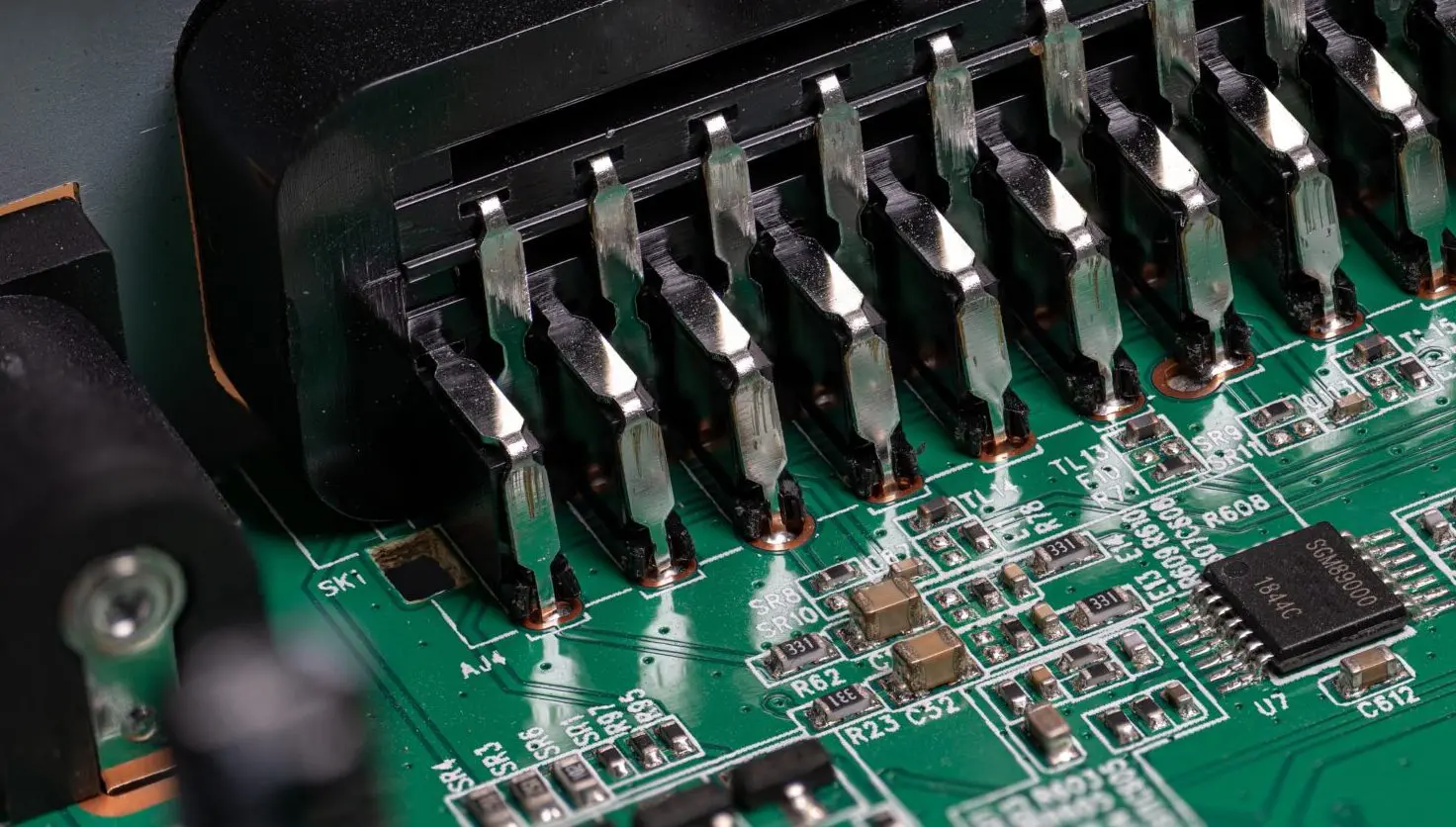

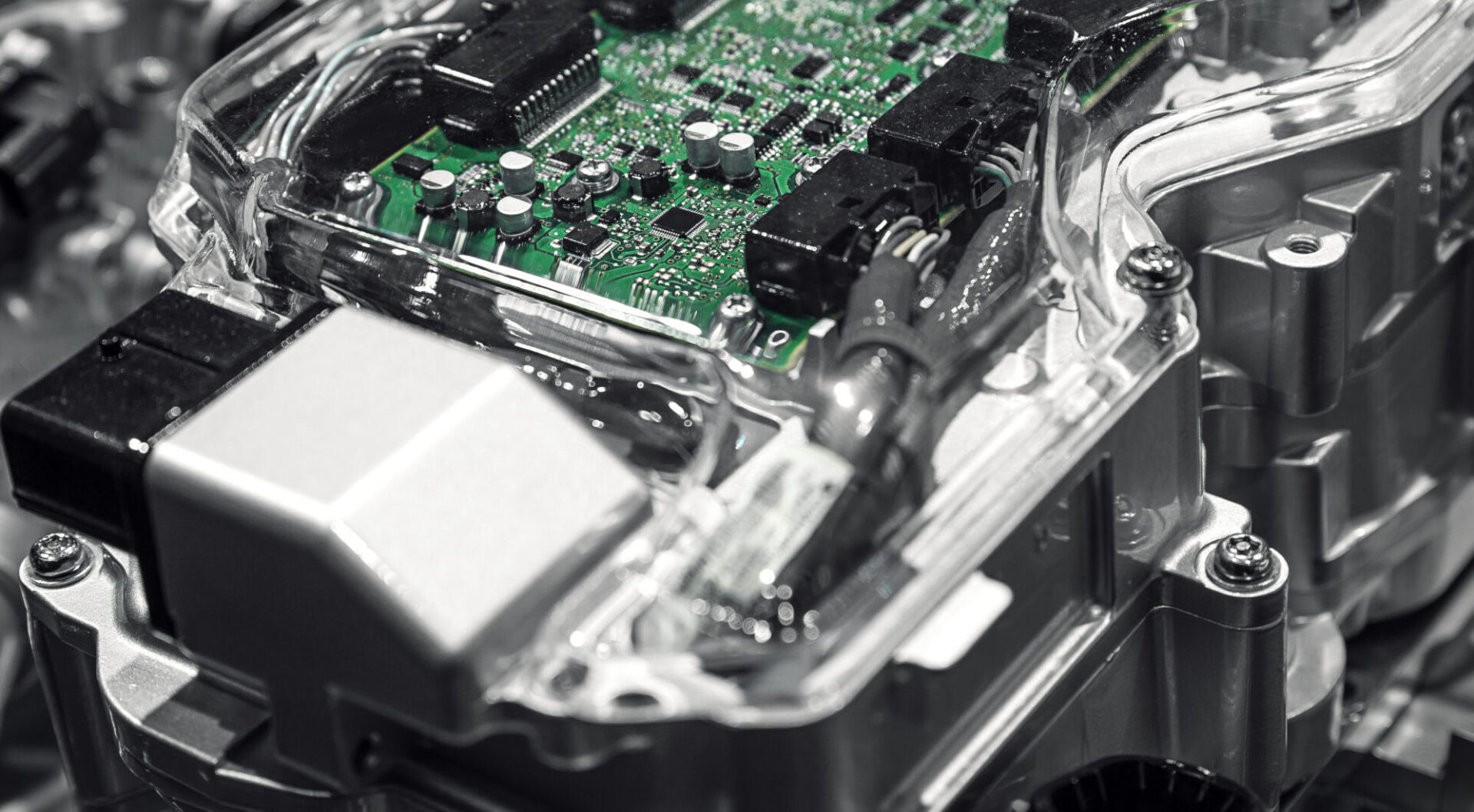

・自動車電装品のコネクターのハンダ付け:はんだごてによるはんだ付けよりも高品質にしたい。

カメラモジュールに使用されるレンズの光軸は、はんだごてやリフローでのはんだ付けの際に、熱でずれることが問題となっていました。

レーザーを使った代替工程では、限られた場所で瞬時にはんだ付けが完了するため、このようなリスクを回避することができます。

自動車用途では連続使用によりコテ先状態が悪くなり、はんだ付け品質が安定しないことが懸念されていました。

コネクタ、特に2.54mmPのように比較的大きなはんだ量が必要な大型コネクタでは、はんだ付け品質の均一化・安定化を実現するために、レーザーはんだ付けに注目し、はんだ付け不良やはんだボールの発生を低減することができるようになりました。