ソルダーペースト

高耐久はんだ合金ソルダーペースト

(In系・Auめっき対応/低ボイド)

- SB6NX58-G850

固溶強化により、はんだ接合部の変態を抑制した高耐久合金です。 高い熱疲労特性で過酷な状況での使用に適しており、車載機器や産業機器における製品寿命の向上に寄与します。 また、SAC305よりも融点が低く、リフロー温度の低下にも貢献します。 フラックス技術により、ボイドが残りやすい高耐久合金でも安定した低ボイドを実現します。 ENIG処理基板対応品です。

特徴

- 冷熱サイクルでのはんだクラック進展を抑制

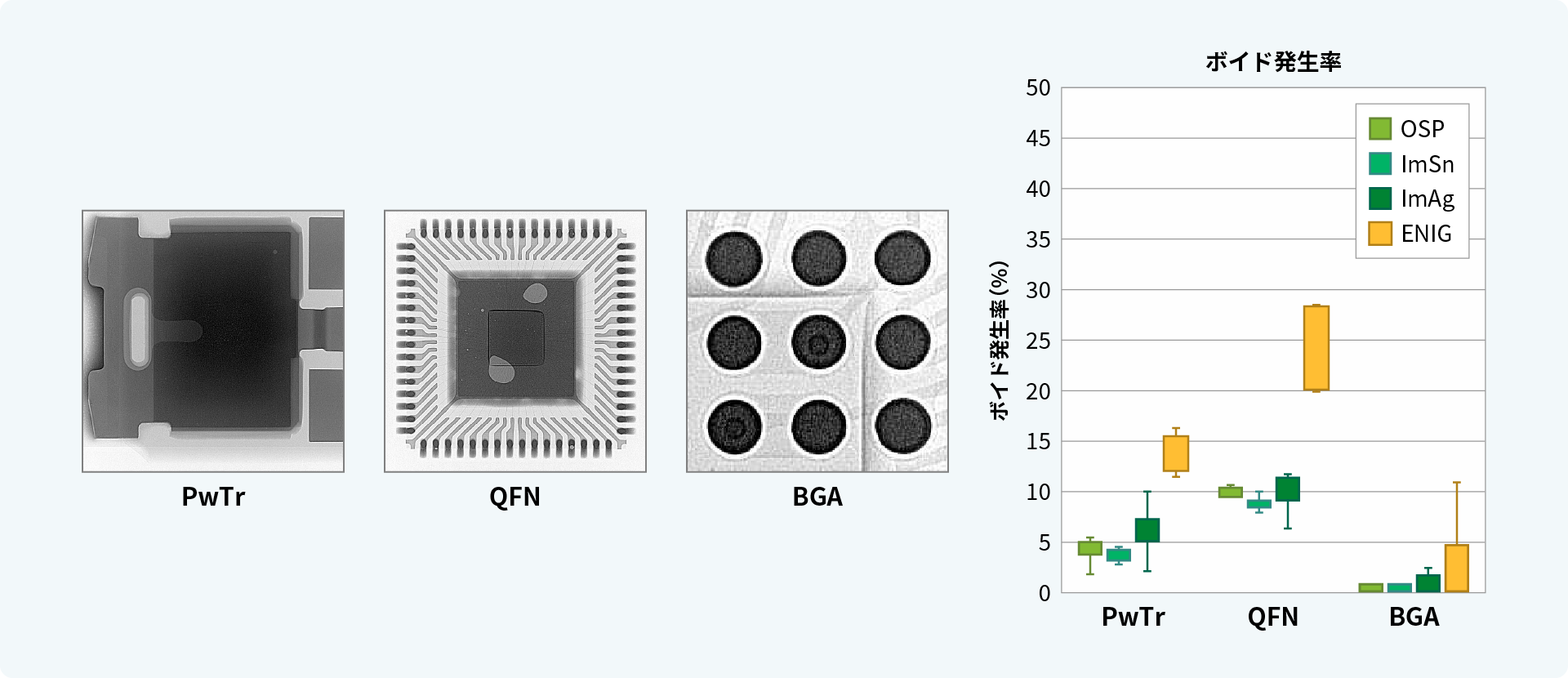

- 幅広い部品(Pw.Tr., QFN, BGA)での低ボイド実装を実現

- SAC305と比較して低温で実装可能

- 0603チップ・0.25mmφCSP実装対応

- ENIG処理基板に対する良好な耐久性

製品性能表

-

製品名

SB6NX58-G850

-

合金組成

Sn 3.5Ag 0.5Bi 6.0In 0.8Cu

-

融点(℃)

202 - 204

-

はんだ粒径(μm)

20 - 38

-

フラックス含有量(%)

12.4

-

粘度(Pa.s)

180

-

ハライド含有量(%)

0

-

フラックスタイプ

ROL1 (IPC J-STD-004D)

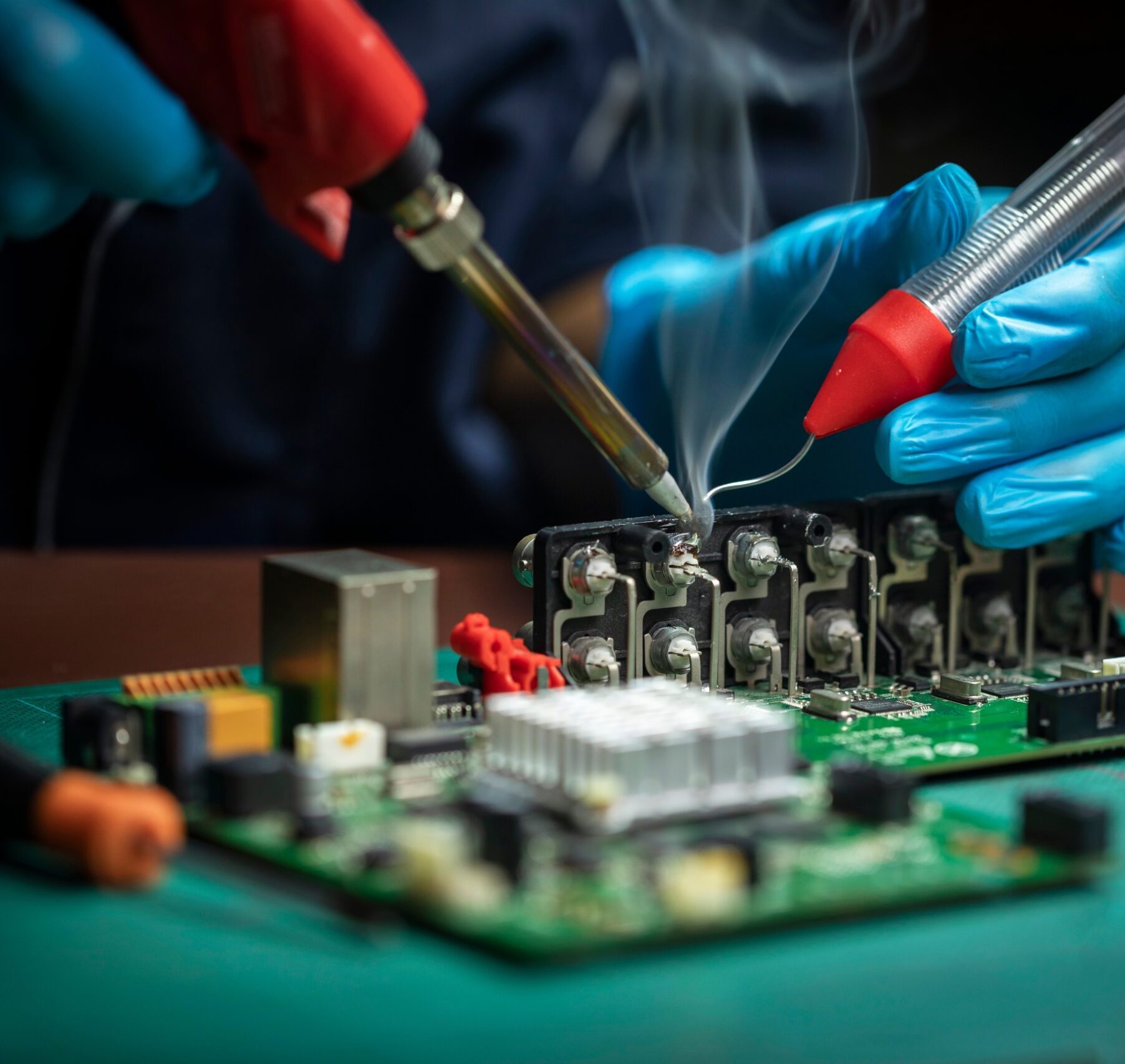

高耐久合金で低ボイド

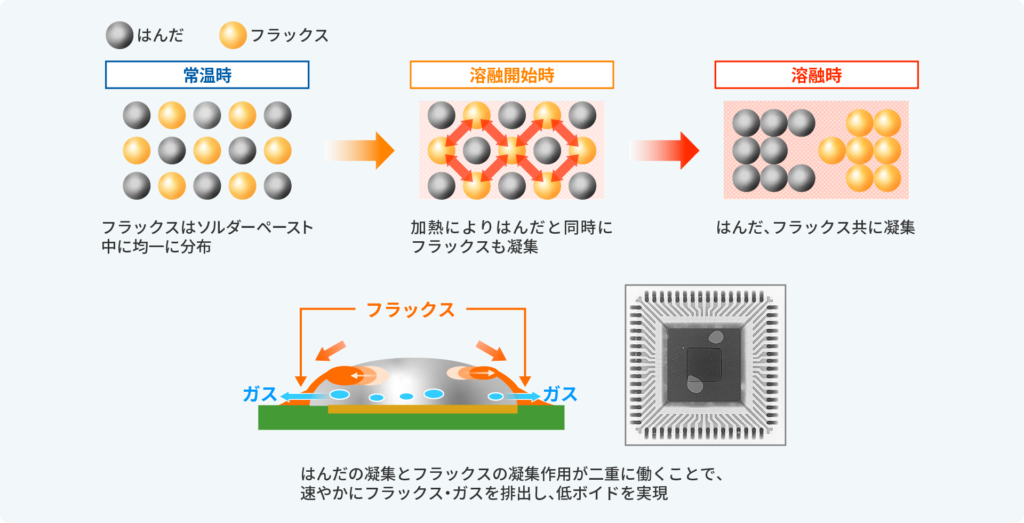

従来の高耐久合金ソルダーペーストは、その合金特性によりボイドが残留しやすいという懸念がありましたが、フラックス新技術により今までにないほどの低ボイド化を可能としました。

フラックスの凝集作用によりボイドを素早く排出し、高耐久合金でも安定した低ボイドを実現します。

さらに耐熱特性が大幅に向上し、リフロープロファイルの自由度が拡大します。

■フラックス凝集技術

部品サイズ、基板表面処理(OSP, ImSn, ImAg, ENIG等)が異なる場合でも安定した低ボイド

新技術のフラックスガス排出作用により、下面電極のようにボイドの抜けにくい部品でも低ボイドを実現。

部品サイズ、基板表面処理が異なる場合でも同じく安定した実装品質が得られます。

■各部品ボイド状態

求められる耐久性

車載製品や産業機器等の温度差の激しい環境下に置かれる基板は、SAC305組成のはんだでは耐久性が不足するケースがあります。

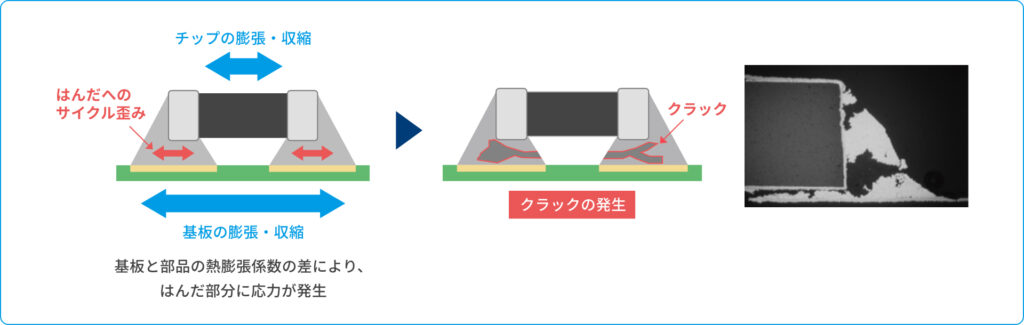

冷熱サイクルにより部品と基板の膨張・収縮が起こるため、はんだにストレスがかかり、クラックの原因となります。

そこで、冷熱サイクル環境に耐えうる合金が求められています。

■冷熱サイクルによるチップ接合部のクラック発生イメージ図

InとBiによる合金強化(固溶強化)

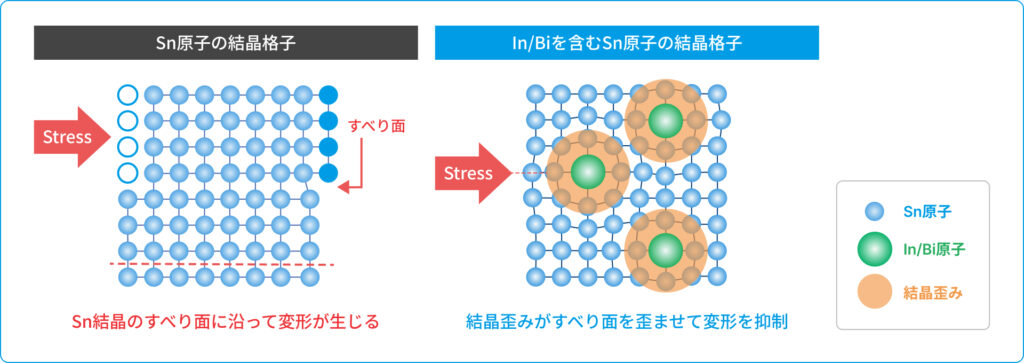

はんだ主成分のSnは、経時的に「転位」と呼ばれる原子の移動現象が起こり、これが進行すると合金の変形、クラックが発生します。

Snと原子サイズが異なるInとBiを、Sn原子と置換(固溶)させることで結晶格子内に結晶の歪みが発生します。

これが転位の抵抗となるため、合金の変形が抑制されます。

また、融点はSAC305より低いため、リフロー時の部材への熱ストレスを抑えられます。

■固溶強化モデル図(応力負担後の状態)

冷熱サイクルでのクラックを防止

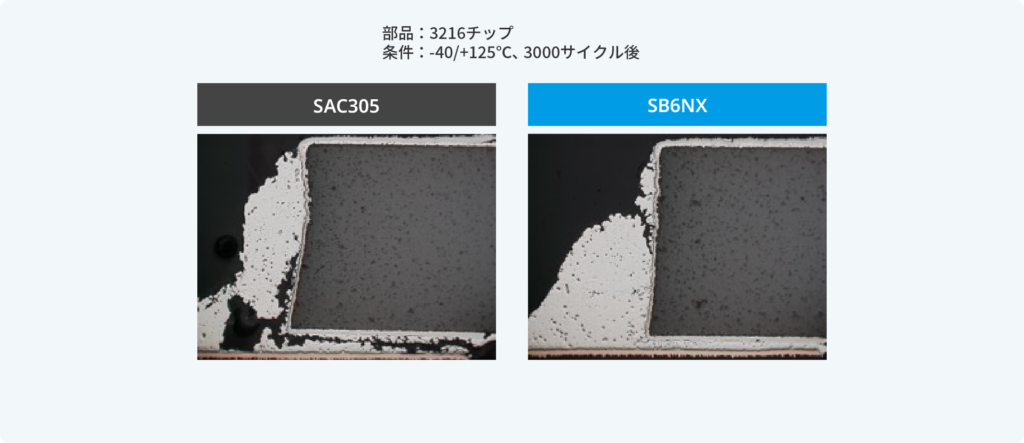

固溶強化により、-40℃~+125℃という過酷な状況でもはんだが破断せず、高い熱疲労特性が得られます。

人命にかかわる車載機器や、長期稼働を求められる産業機器において、製品の寿命向上に寄与します。

■冷熱サイクル試験後の接合部断面写真(ENIG処理基板)

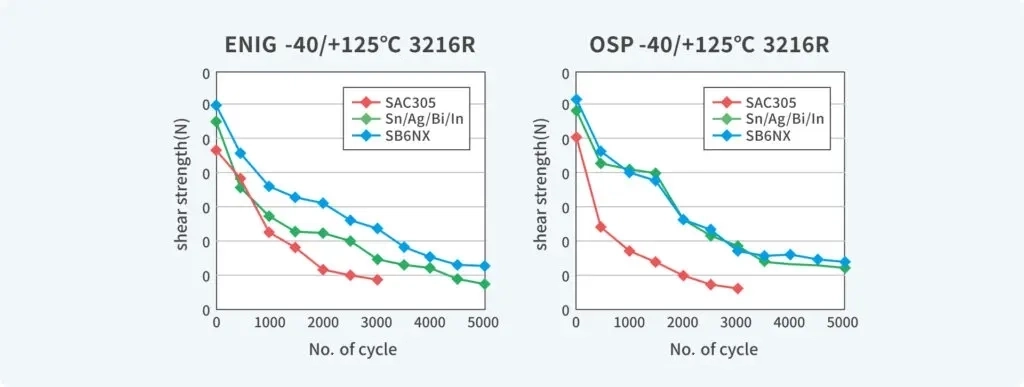

■冷熱サイクル試験後のシア強度

ENIG処理基板にも対応

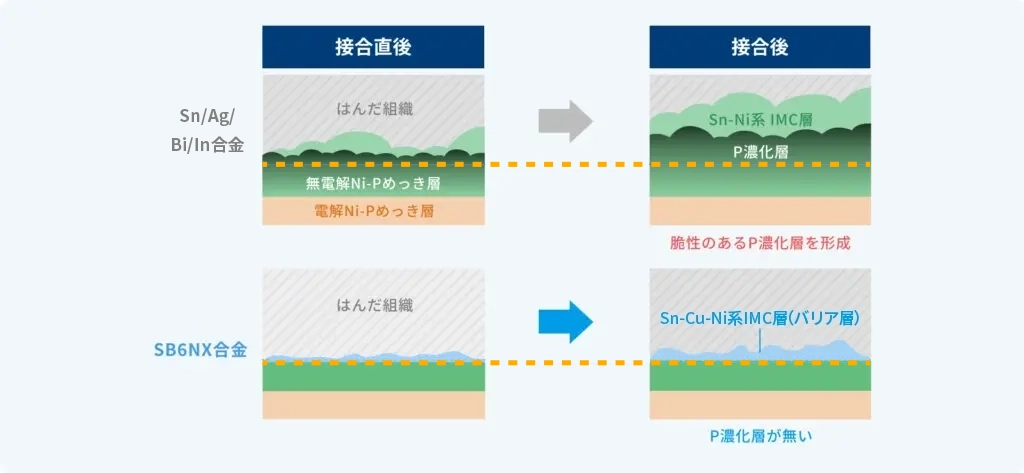

ENIG表層(Auめっき基板)ではSn-Ni系のIMC層が成長し、P濃化層の発生を伴って接合界面が脆化することがあります。

SB6NX合金はNiと親和性の高いCuを添加し、Niの拡散を防止するバリア層を形成することで、OSP基板と同等の接合耐久性を獲得しました。