工法

ギ酸還元リフロー

目次

パワーデバイスの重要性

地球環境保護のために、大きな課題である温室効果ガスの排出削減が求められています。

その中で、脱炭素社会を実現するために、再生可能エネルギーや電気自動車(EV)の活用が進められています。

またこれらの取り組みにおいては、電力を効率よく使用することが重要なカギとなっています。

このような世界的な潮流を受け、パワーデバイスは電力変換の高効率化に大きく貢献することから、環境負荷低減のキーテクノロジーとして注目されています。

ギ酸還元リフローの課題

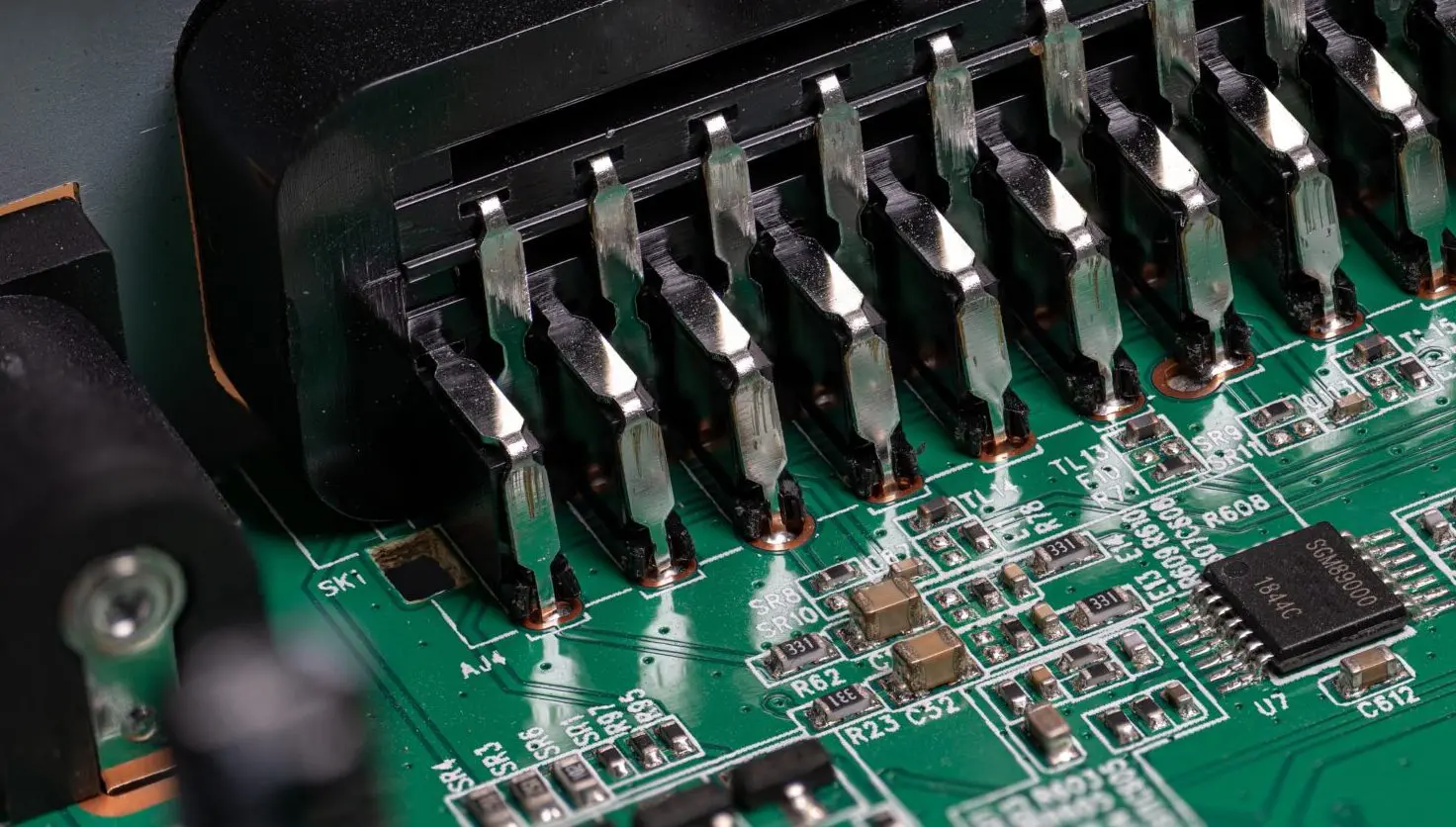

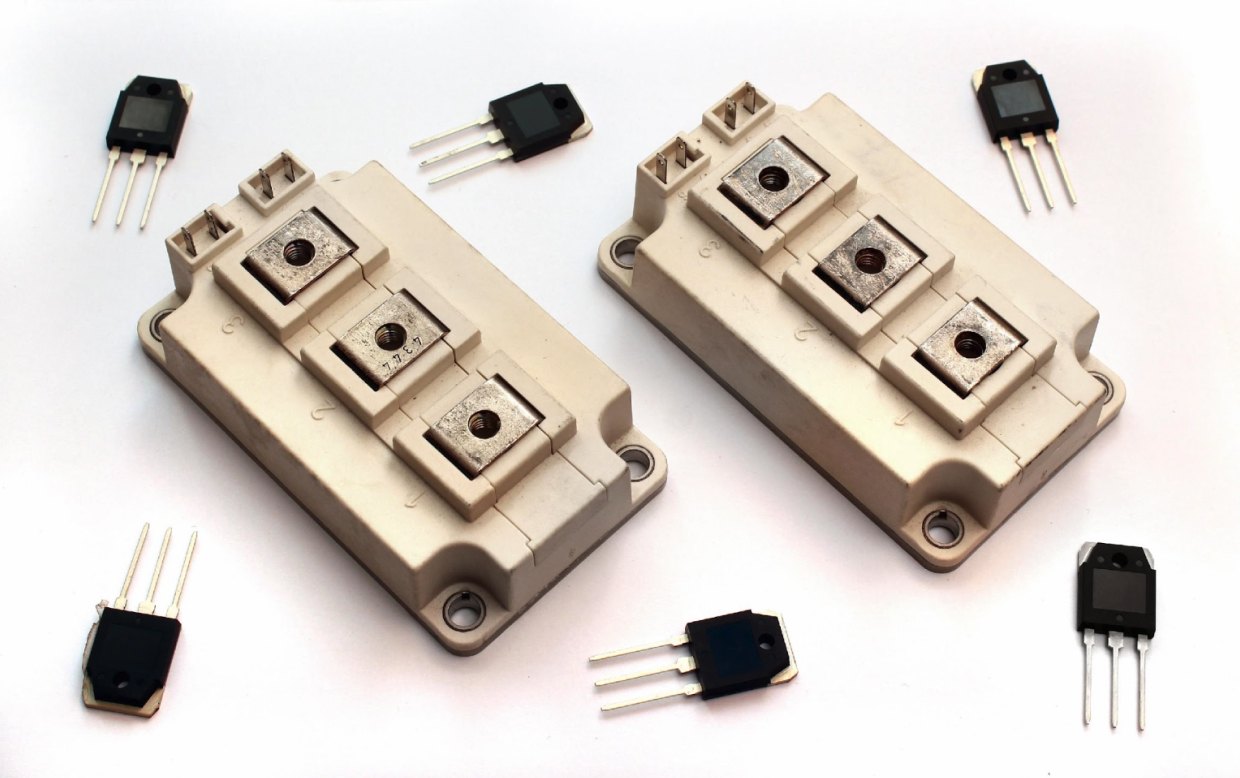

パワーデバイス実装では、ボイドが極めて少ない接合部が要求されます。

そのため、従来ははんだ箔を用いてギ酸還元リフローで接合を行っていましたが、

・材料のコストが高い

・柔軟なサイズ変更ができない

・部品固定のための治具が必要

等の課題がありました。そこではんだ箔の代替材料としてソルダーペーストを使用する事で、材料、プロセスの両面でコストダウンが図れます。

ギ酸還元リフローへの新しい提案

従来のソルダーペーストの問題点

ロジンなどの樹脂を含む従来のソルダーペーストは、リフロー加熱中に軟化して熱ダレを起こします。

これによりはんだ粉同士の隙間が小さくなり、さらに揮発しない成分が隙間を埋めてしまいます。

その結果、還元ガス(ギ酸ガス)の浸透が妨げられてしまうため、還元反応が十分に起きず、はんだの濡れ性が悪くなります。

解決策

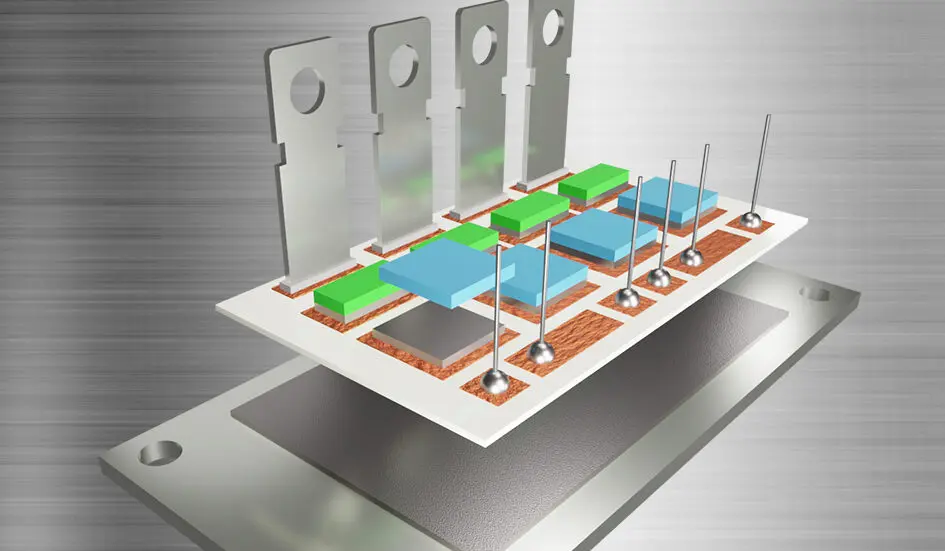

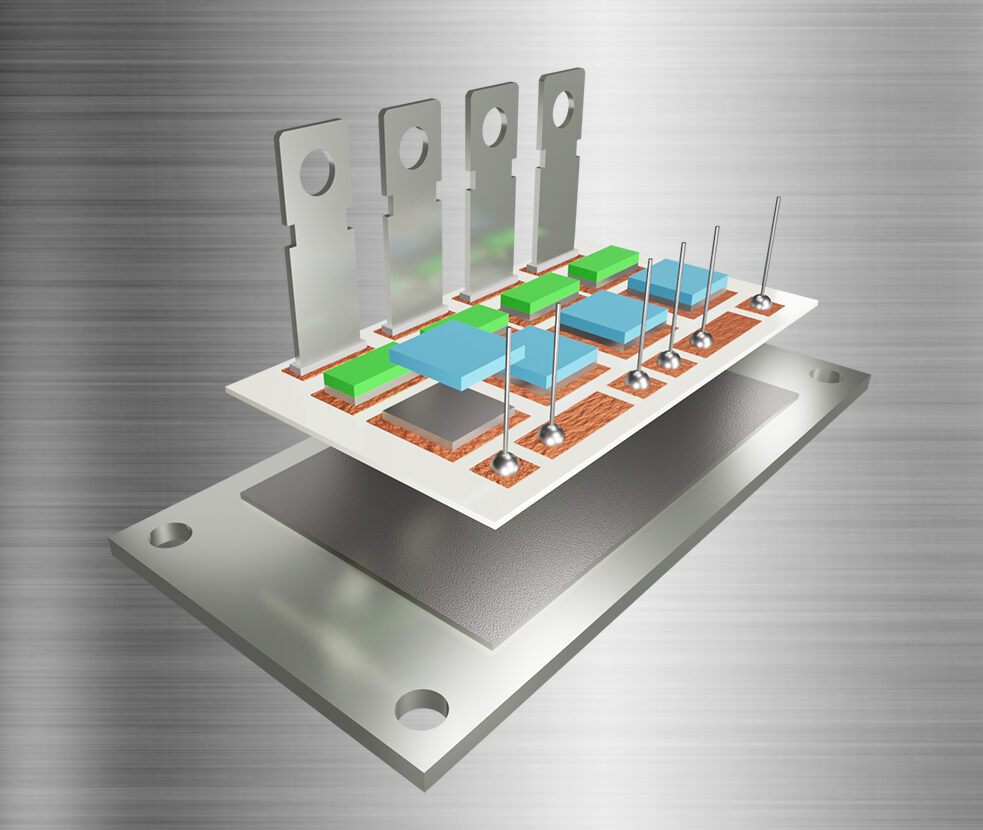

新技術でギ酸還元リフロー実装に対応(特許技術:予熱揮発法)

・新規に開発したフラックス成分が、予熱時にはんだ粉同士を結合させます。

・印刷されたはんだ粉末の間に隙間を作ります。

・ギ酸ガスは印刷されたはんだ粉内部の奥深くにまで浸透することができ、還元反応が起きます。

コストダウン効果

・はんだ箔と比べて、材料コストを約50%削減。

・はんだ箔製造(打ち抜き)の金型不要のため、製品の設計変更時の金型作製イニシャルコスト削減。

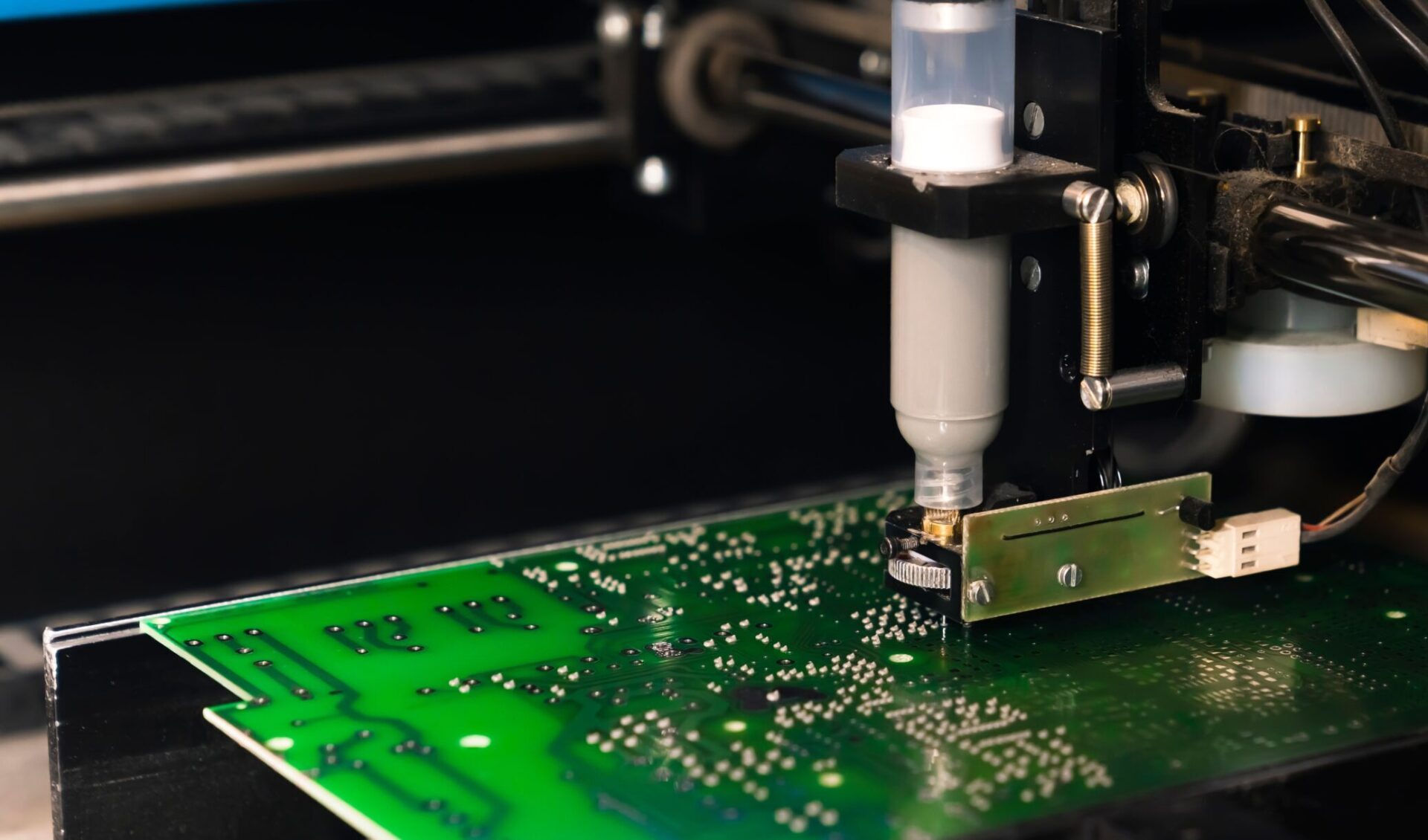

・印刷によりはんだの一括供給が可能。オートメーション化によるはんだ供給のプロセス時間を削減。

・治具の脱着やフラックス残渣の洗浄工程の削減が可能。