実装品質

高濡れ

目次

はんだの濡れ性と「高濡れ」について

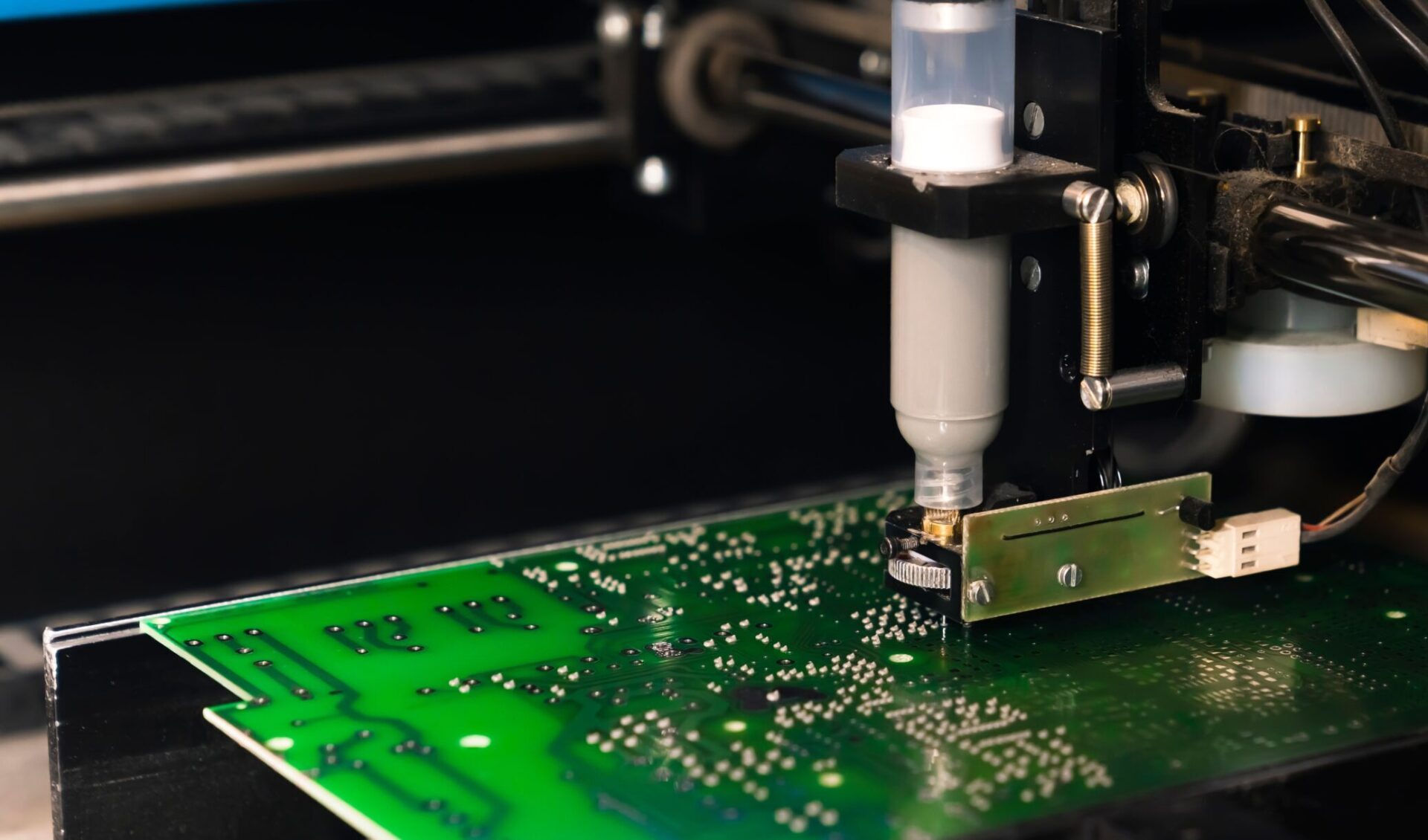

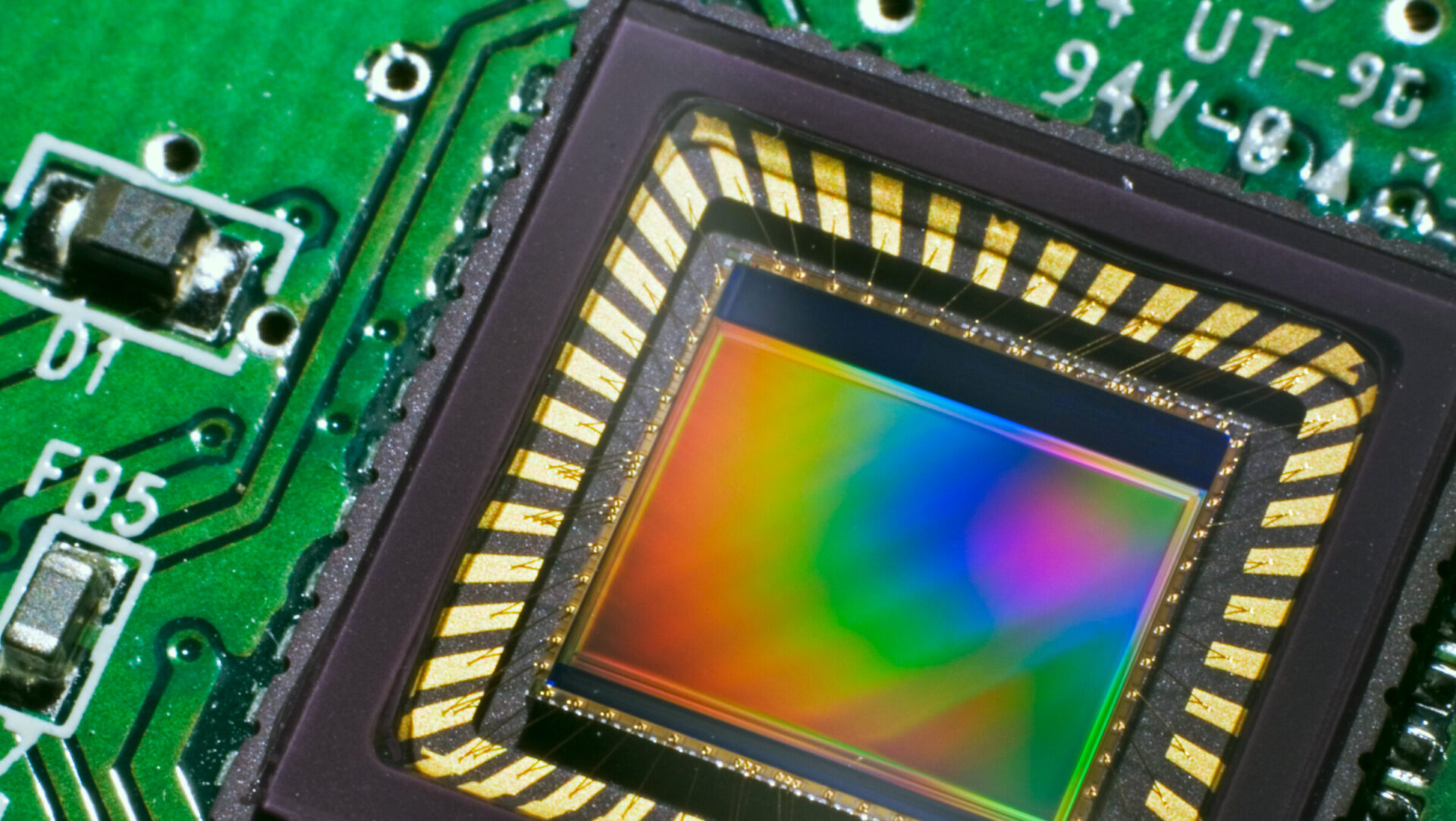

溶融した液体のはんだが、基板上のパターンや部品の端子表面に広がる現象を「濡れ」といいます。

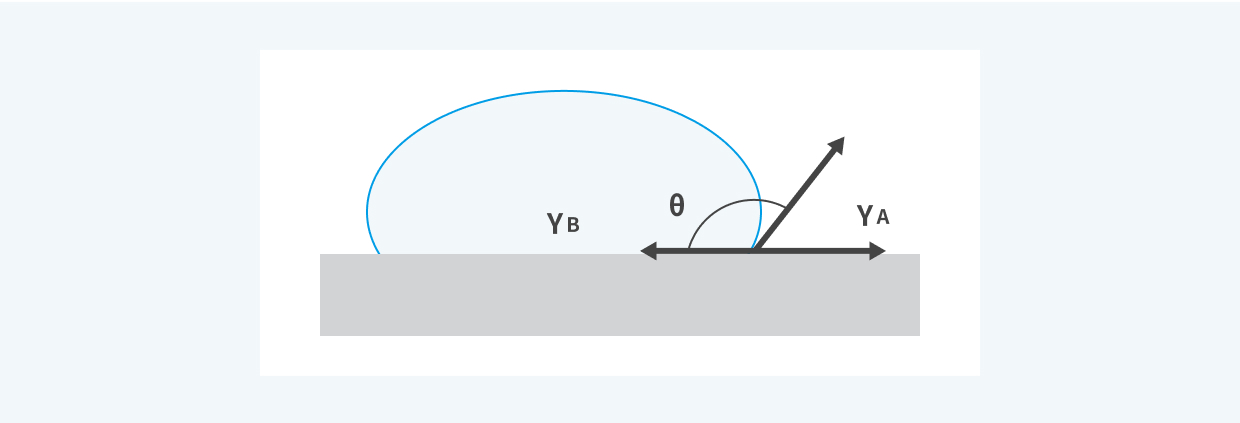

液体を固体の表面に乗せると、液体と固体それぞれの特性に応じて、液体が一定の形になります。

液体と固体の接触点の液面が交わる角度θは「接触角」と呼ばれ、濡れ具合の尺度 = 濡れ性 の指標として使われます。

接触角が小さいほど、濡れ性は高い、といえます。

フラックスは、良好な濡れ性を実現するために重要な役割を果たしています。

主な機能は、基板やはんだ表面に付着した酸化膜の除去、加熱時における母材やはんだそのものの再酸化の防止、です。

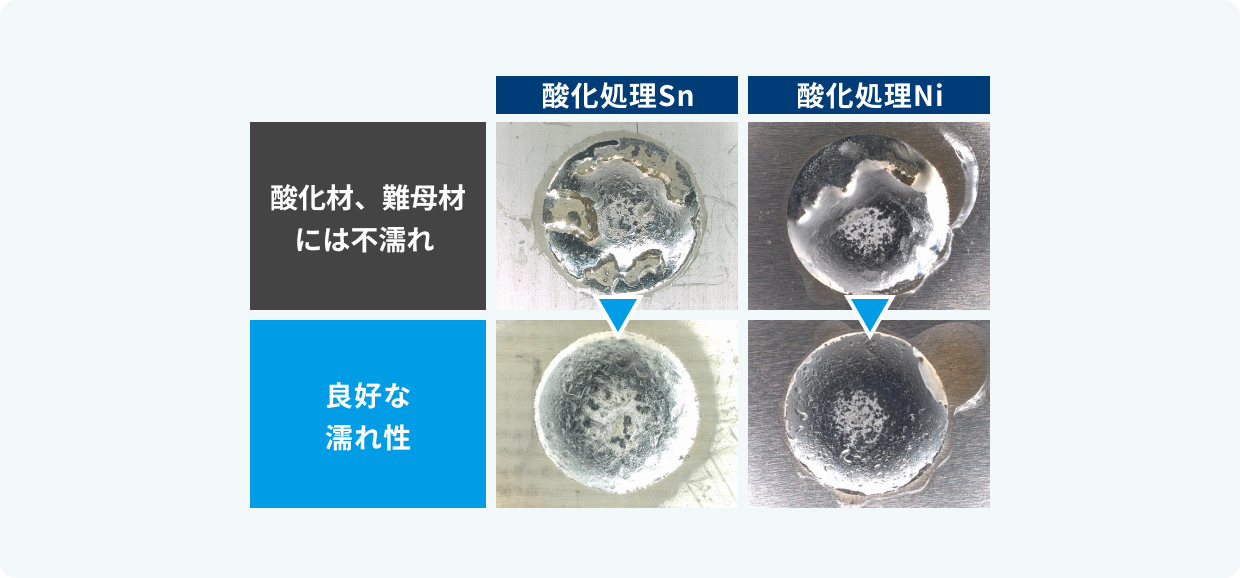

はんだ濡れの課題

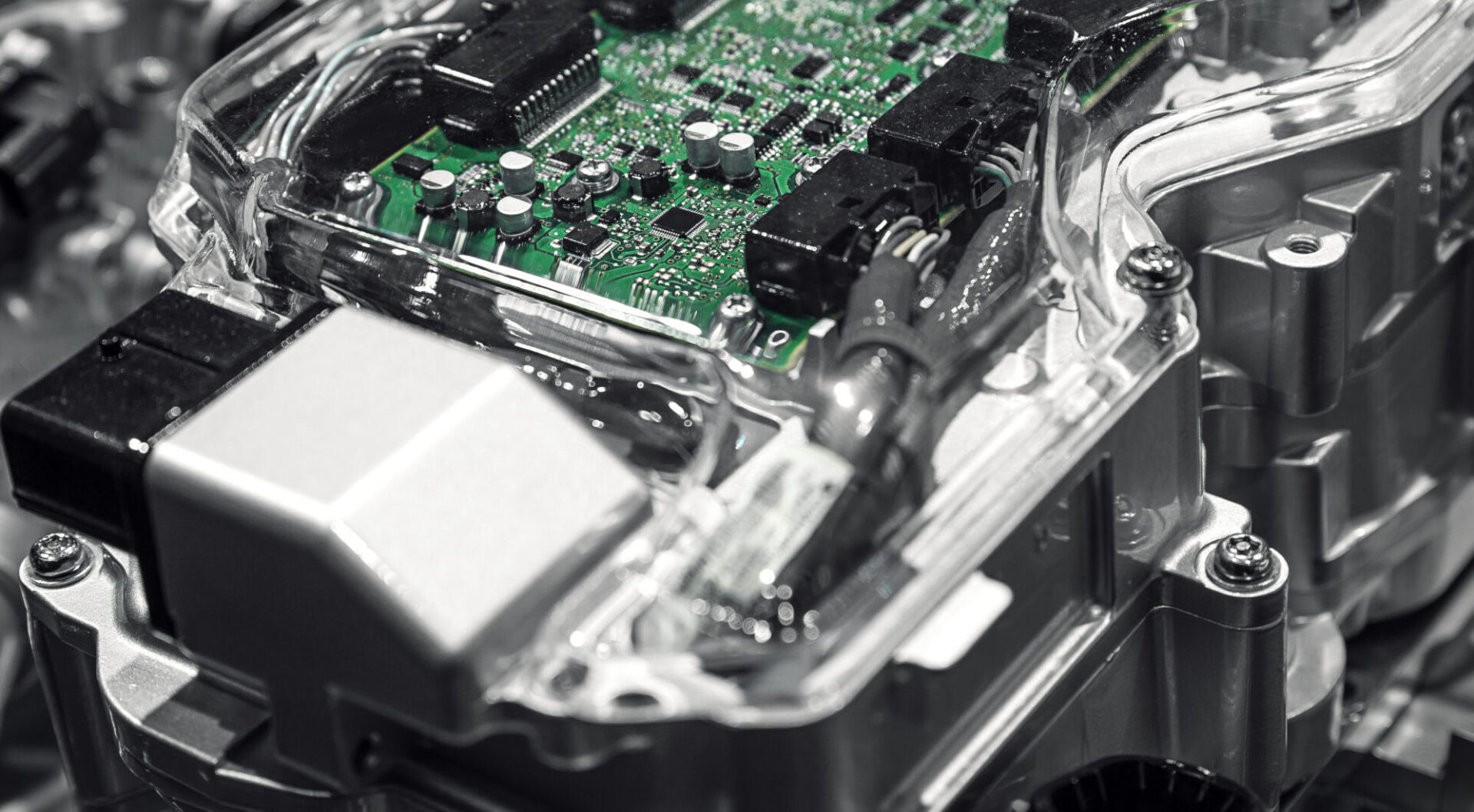

基板の表面に酸化膜が形成されると、はんだの濡れ性を確保する上で大きな障害となります。

表面の酸化が進んでいる部材へのはんだ付けや、Ni材、真鍮材といった、そもそもはんだが濡れ難い難母材へのはんだ付けを行うケースでは、その表面の酸化膜を十分に除去する必要があります。

酸化膜の除去が不十分だと、不濡れやディウェッティング(ハジキ)といった不良がしばしば発生します。

はんだ濡れの改善対策

ソルダーペースト中のフラックスに含まれるロジン成分や活性剤が、はんだの濡れ性に大きな影響を与えます。

濡れ性の効率は、フラックスの酸化膜を除去する速度、力、持続性といった性能に起因します。

部品や基板パターンの過度な酸化や難母材の使用は、濡れ性を低下させる原因になります。

しかし昨今では、こういった難母材にも強力な酸化膜除去力を発揮する、高い濡れ性を有するフラックスが開発されています。

このようなフラックスを用いることで、難母材への良好な濡れ性を

得ることができます。

◾️酸化処理難母材への濡れ改善