工法

真空リフロー

目次

真空リフローとは・・・

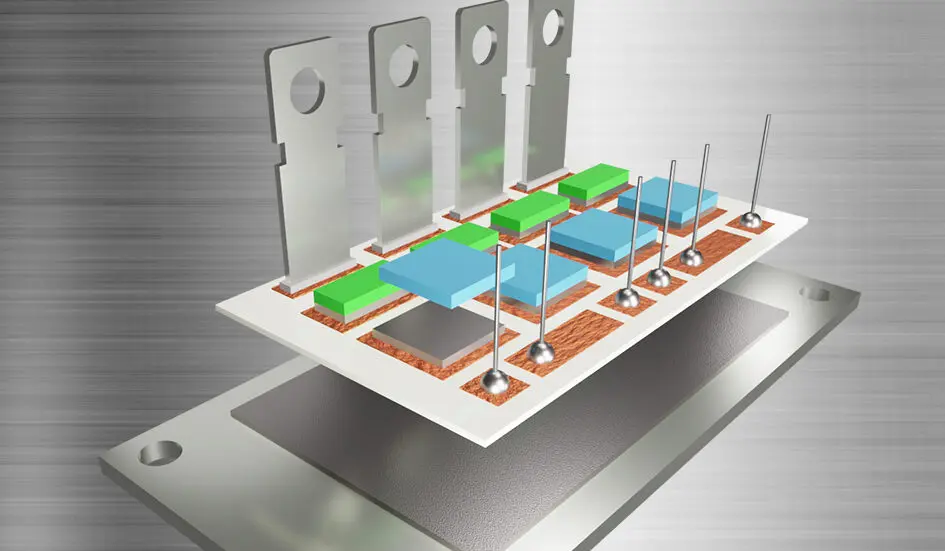

従来のリフロー環境は大気雰囲気、窒素雰囲気が主流となっていましたが、低ボイドへの要求が高まる中で

リフロー環境を真空雰囲気にするケースが増えてきています。

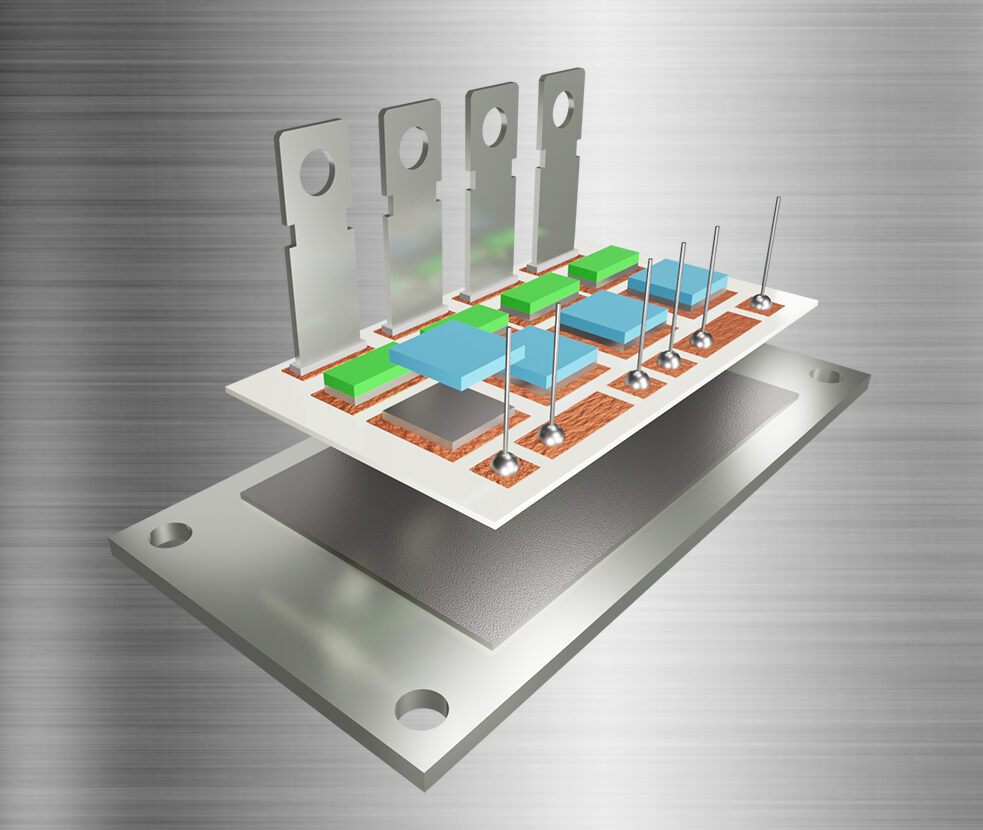

真空リフローの導入はパワーデバイス関連だけで無く、車載やデバイス関連でも増加しています。

市場要求

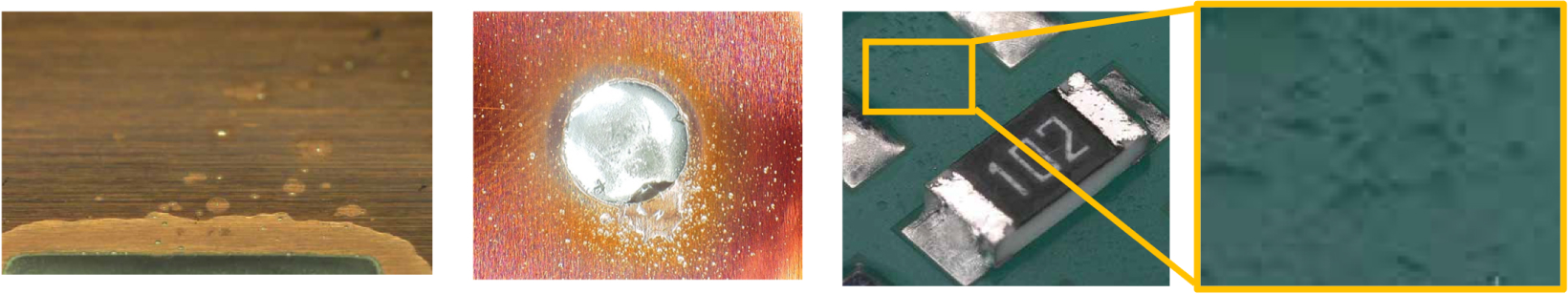

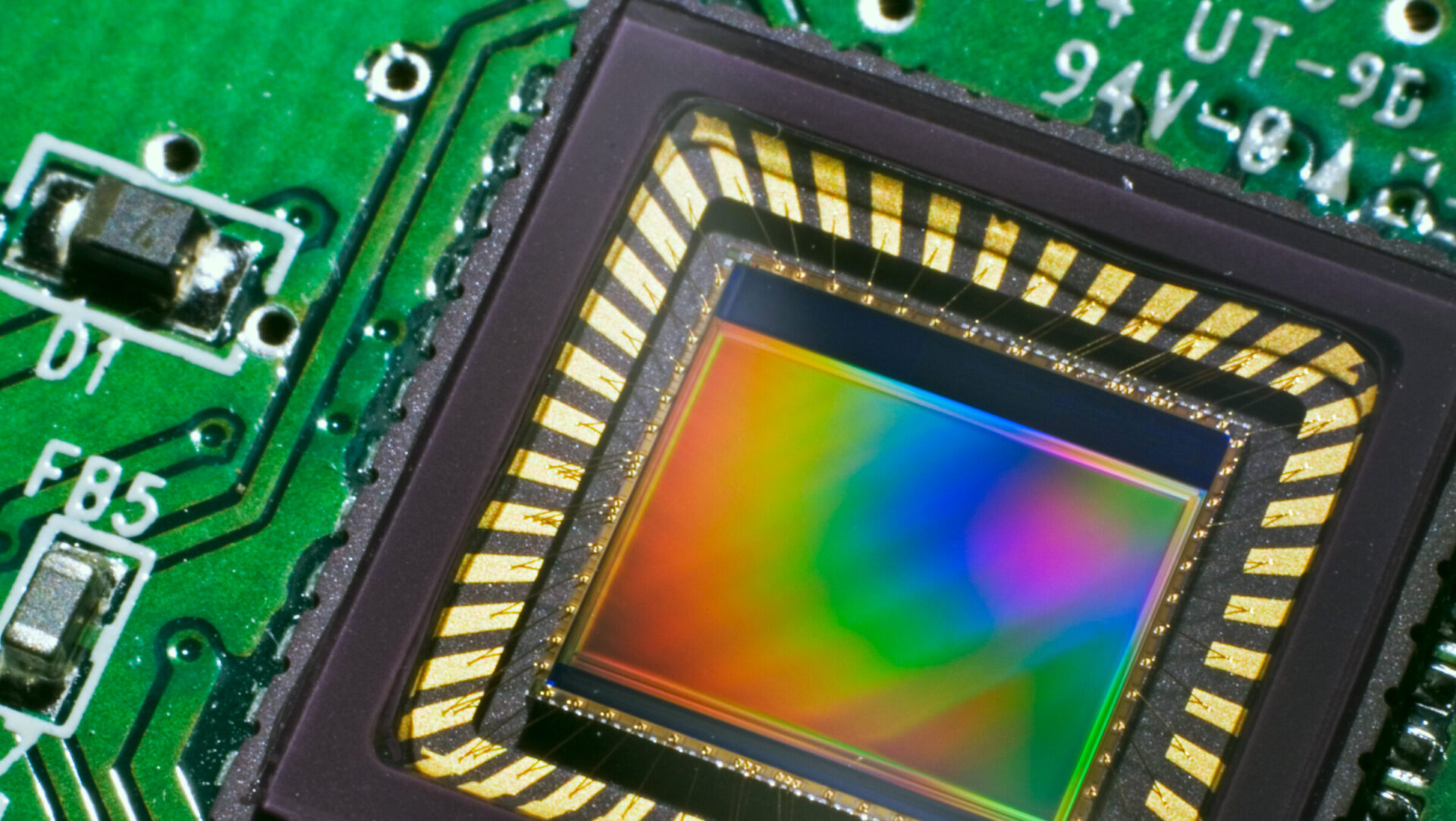

ソルダーペーストを使用する際の課題の1つにボイドがあります。

下面接合部品の採用が進む中で、ボイドは良否判定基準の1つとなっています。

ボイドへの要求基準値は企業、製品によって様々ですが、より低ボイドを求める流れになっています。

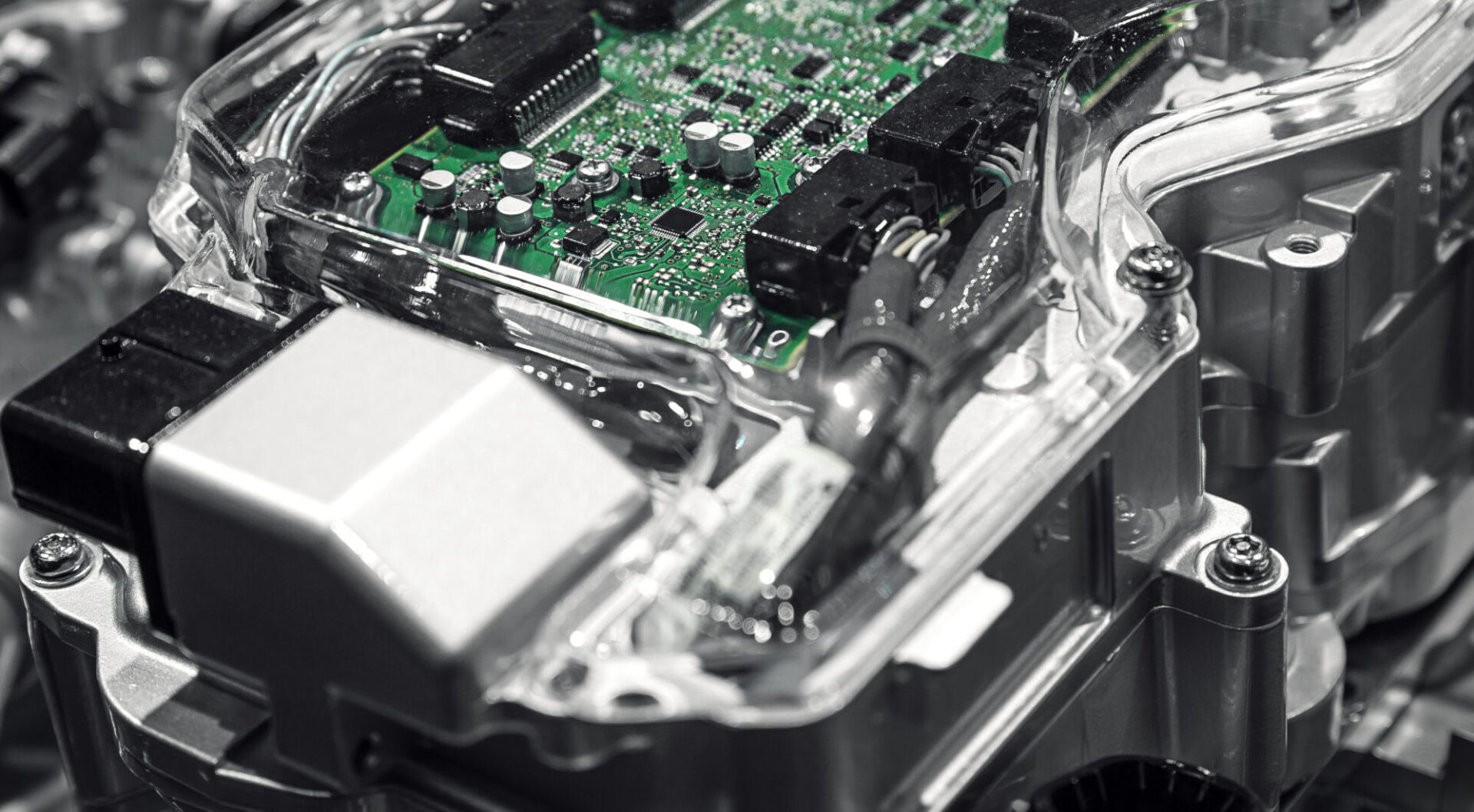

放熱部品でのボイド

近年、パッケージ部品に放熱特性を持たせた部品の採用が進んでいます。はんだ接合部のボイドが放熱特性に影響を与えるとの懸念から、低ボイドが求められています。

モジュール部品でのボイド

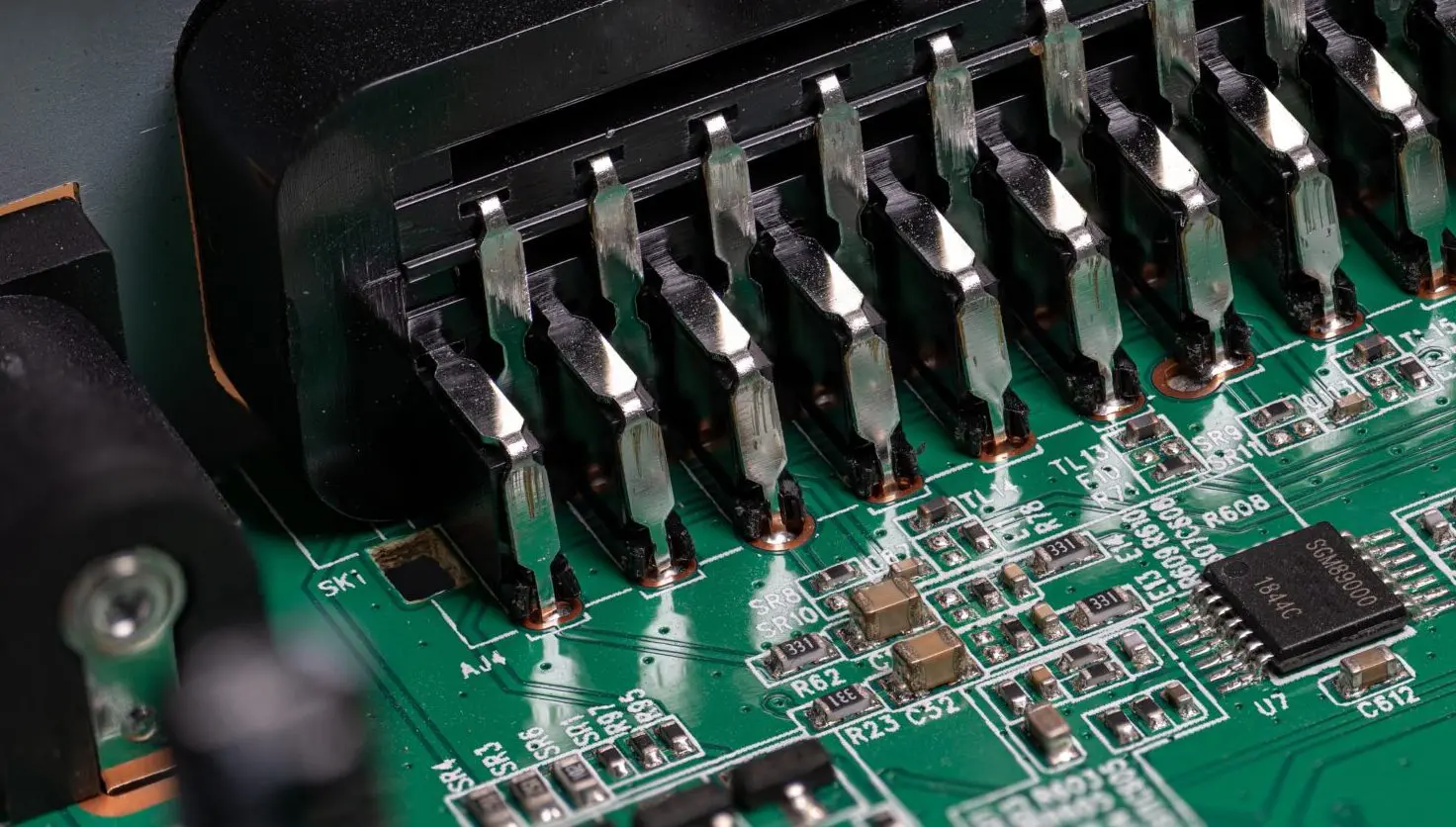

モジュールメーカーでは部品の内部実装を行うことがあり、そのモジュール部品は客先で再度リフローへ投入されます。

部品の内部実装の際に発生したボイドが、その後のリフロー加熱で成長することにより接合信頼性に影響する懸念から、低ボイドを求められています。

真空リフローで求められるはんだ特性

飛散の抑制、はんだボール抑制

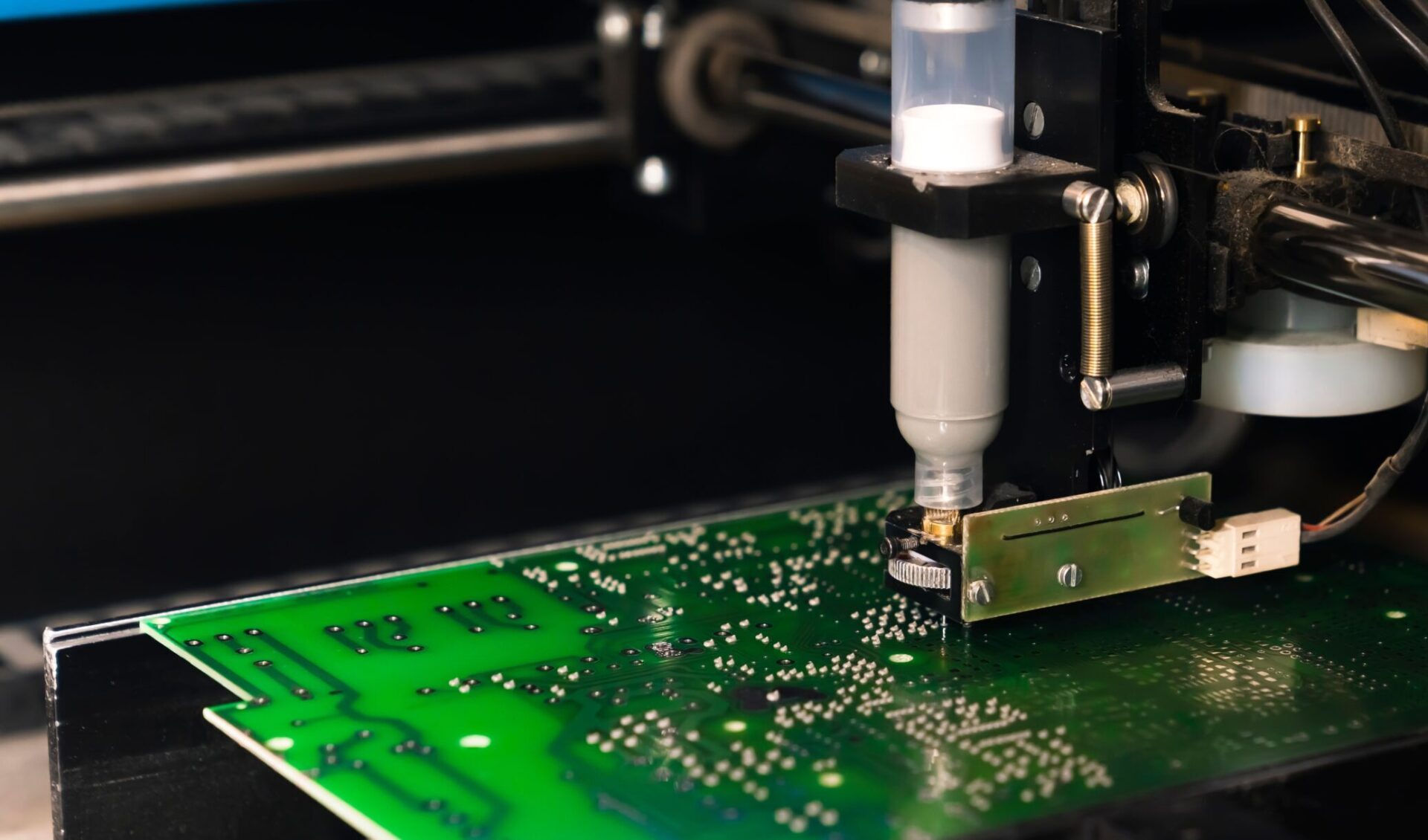

真空リフローでは、はんだ溶融時に真空減圧が行われます。

その際、フラックス飛散やはんだボールが発生することがあり、飛散やはんだボールが多いとリフロー後に基板洗浄を行う必要性が出てきます。

真空リフロー用にフラックスの調整を行ったソルダーペーストを用いることで、フラックス飛散やはんだボール発生を抑制することが可能です。